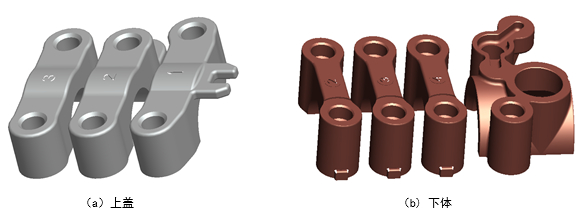

原标题:基于PROCAST的小型支架一模多腔压铸模开发 摘要:介绍了汽车发动机内小型支架的结构和压铸生产的主要难点。小型支架压铸一般采用一模多腔。运用ProCAST对一模多腔的小型支架模具的流动充型进行了数值模拟,根据模拟结果对浇注系统设计方案进行优化,实现了多腔的流动平衡。结果表明,采用数值模拟分析软件可以在一模多腔的模具设计中发挥巨大的作用,缩短了模具开发周期。 一、小型支架压铸件分析 汽车发动机内有各种小型支架,它们对各种运动功能零件(凸轮轴、传动轴等)起支撑作用。一般分为上盖与下体,上盖与下体各有一个半圆弧,装配在一起经合镗加工,装入轴承。图1为常见的小型支架外形。随着汽车产品设计轻量化,这些小型支架也愈加轻巧,常采用压铸铝合金替代原来的钢材质,质量为20~50 g,为便于装配。

图1:小型支架的外形图 小型支架零件上盖有一个结合面和两个定位销孔需要加工,下体连接上盖与发动机缸体,故一般有2个结合面和4个定位销孔需要加工,半圆弧孔则需要在发动机厂成套组装后进行合镗加工。 二、压铸生产的主要难点 小型支架模具结构简单,一般采用无滑块的对开模形式。铸件壁厚不均,容易在壁厚区产生缩孔与缩松(见图2)。它们在发动机内支承转动轴,承受了一定的运动载荷和振动,因此对支架压铸件内部品质有较高的要求,内部品质要求按图3的#2标准执行。

图2:小型支架内部缩孔与缩松

图3:小型支架的内部质量管控标准 如果在铸件的内部存在超标的孔洞,很容易在使用过程中断裂,造成整个发动机的损坏。图4为某小型支架在发动机耐久试验时,因内部存大较大缩孔而产生断裂的故障图片。

图4:小型支架因内部缩孔在耐久试验时断裂图片 三、浇注系统设计 小型支架采用一模多腔的形式在卧式冷室压铸机生产。一般一模多腔模具浇注系统平衡主要通过对称设计,或者建立从浇口到各型腔相同的流道,然后在试生产时采用短射法对欠铸件进行质量对比,从而对浇口截面尺寸进行微调来实现,这会大大增加压铸模的试制周期,甚至会缩短压铸模的使用寿命。随着数值模拟软件的出现,可以较为准确地模拟压铸充型及凝固过程,指导一模多腔模具的浇注系统平衡设计,提高设计的准确性,缩短开发周期。 1、进料方式 小型支架压铸常采用两种不同的进料方式。见图5。进料方式1的优点是模具分型简单,浇口搭接在接合面上,可通过后序加工去除浇口,缺点是半圆弧两侧温度不一致,内部品质有差异,且浇口对壁厚区补缩效果不佳。进料方式2从半圆弧分型线处进料,优点是直接对壁厚区补缩,且半圆弧两侧壁厚区温度一致,内部品质更容易得到保障,缺点是模具有阶梯分型,生产难度较大,铸件会在半圆弧动静模分型线处残留浇口痕迹,如果半圆弧端面不加工,将大幅增加浇口清理的工作量,导致生产成本上升。 两种进料方式在实际生产中都有应用。在半圆弧端面加工的情况下,往往优先采用方式2,若半圆弧端面不加工,往往采用方式1。

图5:小型支架进料方式 本课题将利用ProCAST软件,以2JA-2凸轮支架为例,采用进料方式2,进行压铸充型及凝固过程模拟,根据模拟结果,对铸件和流道分布,以及流道形状尺寸进行反复改进,完成一模多腔模具的浇注系统平衡设计。 2、型腔进料的平衡设计 2JA-2凸轮支架,材料为ADC12压铸铝合金,体积约为9.5 cm3,质量约为25 g,使用伊之密1 800 kN卧式冷室压铸机,采用1模6件生产。 1)初步方案 一模多腔模具不同型腔的进料平衡设计要考虑以下因素: (1)各型腔铸件质量的一致性 保证各型腔中的铸件获得相同或相近的填充压力、填充时间、填充温度等成形条件,便于工艺参数的调整。一般来说,尽量保证各型腔的分流道的长度与截面尺寸一致,就可以做到同时充满各个型腔。 (2)铸件的生产效率 大量生产时在保证成形质量的前提下应尽量缩短流道长度,减少截面积,以缩短填充及冷却时间和成型周期。 (3)铸件的成品率(铸件净重与模重的比值)。铸件的模重可以理解为舀料质量,铸件净重与模重的比值越大,代表压铸生产的材料损耗越小。

(4)模具外形尺寸的大小 应考虑压铸机模板大小是否允许,尽量对称分布,防止受力不均。

图6:浇注系统初步设计方案 2)数值模拟 应用ProCAST2016软件对2JA-2凸轮支架的填充进行数值模拟。导入带有溢流槽和浇道的stp格式的完整铸件(见图6)。对铸件进行网格划分后,在VISUAL-CAST模块下加入虚拟模具。然后设置各初始参数:①在体积管理器中设置铸件和模具的材料、浇注温度等;②设置铸件和模具材料界面传热系数(interfaces HTC); ③选择重力方向;④设置过程参数(process conditions),主要指冷却方式和浇注速度;⑤选择高压铸造方式(HPDC),并设置相应的模拟参数。 以上设置完毕后,点击“开始模拟”进行模拟运算。在VISUAL-VIEWER状态下查看模拟结果,模拟结果见图7。根据模流分析结果,中间进料道的填充速度远远快于左右两支,快压转换点难以设定,各腔压力传递效果亦不同,不符合设计要求,必须更改设计方案。

图7:初步设计方案数值模拟结果 3)改进方案 为了模具结构的紧凑,初始方案流道采用的是1股分流为3股,3股再分流为6股的分布方式。在1股分为3股的时候,中间股流程明显短于两侧的两股流道,而且从直浇道直接顺流而下,中间股的流道阻力明显较其他两股更小,导致填充结果不理想。因此,通过调整3股流道的截面尺寸,增加中间流道的流动阻力,减小两侧流道的流动阻力来改善。但是发现收效甚微。原因是中间流道的长度远远小于两侧流道,而且中间流道少一次流道转向,流动阻力更小所致。 为平衡各型腔的流道长度和流向,对小支架浇注系统的分布进行了改进,见图8。主流道一股分流为四股,中间两股再每股一分为二,形成六股分支进料,对6个型腔进行进料。中间两股分支横浇道分别浇注两个型腔,两侧的分支横浇道各浇注一个型腔,通过加大中间两股进料浇道的深度来增加截面积以达到控制流速的目的。

图8:小型支架浇注系统改进设计方案 4)改进方案的数值模拟 改进方案的模拟结果见图9。根据模流分析结果,4支分支进料道填充速度相近,各腔的填充状态差异小,快压启动点易于设定,压力传递效果亦能得到改善,符合设计要求。

图9:改进方案数值模拟结果 四、生产验证 1、压铸工艺参 生产采用DM180卧式冷室压铸机,选用φ50 mm冲头。慢压射25模,快压5模;铝合金保温温度为(660±15)℃。主要压铸工艺参数为:慢压射速度(冲头)为0.25 m/s,快压射速度为3.5 m/s,高速行程为50 mm,铸造比压约为80 MPa。 采用X光探伤结合线切割剖切目视的方式,见图10。

图10:x光探伤结果 2、验证结果 通过6个月的品质跟踪,经X光探测检测,小支架的内部品质可以100%达到客户要求的2#标准,按1#标准计,达标率约为90%,且1模6腔各模腔的质量无明显差异。 内部品质除取决于模具浇注系统设计之外,还与生产条件的管理息息相关,特别是模温、料温的控制以及喷涂的管理。 五、结束语 数值模拟可以方便、快捷地指导一模多腔模具的浇注系统设计,实现合金在多个型腔中的流动平衡,指导压铸工艺的调整,达到较好的压铸成型质量,减少试模时间,降低废品率,缩短生产周期。同时,要想在量产中实现内部质量的100%达标,一定要减少或管控好压铸生产中的变化点。 作者:

王磊 李珊 |