通过分析某车型压铸变速箱中间板的结构特点及二次加工工艺,发现转台精度、刀具刚性,以及加工中心的热变误差是影响该产品工程能力不足的主要因素。经过研究和验证,找到了提高刀具刚性的方法,并运用在线检测技术及时发现转台精度和加工中心的热变误差对工件基准点位置的影响,再将该信息反馈给机床,从而将工件位置的变化控制在合理范围内,最终满足了该产品的加工工程能力要求。 中间板是变速箱的一个重要零件,是由铝合金压铸成形,再经过二次加工来完成的。该零件要求的精度较高,是保证变速箱性能的关键零件,其壁厚较薄、刚性差,较易发生加工变形,现有的加工工艺能较好地解决加工精度低及刚性差的难题,但部分尺寸仍无法达到要求,如PPK≥1.67。因此,对二次加工工艺及工艺装备进行了详细的分析。 图1为中间板的三维结构图。中间板的平均壁厚约为5 mm,直径约为400 mm,约有1/2的铸件为中空状态,结构较单薄,铸件毛坯易变形。而且该零件加工面较多,多处要求精度较高,有的位置尺寸的基准又不在同一面内。其中两个大端面平面度要求为0.05 mm,两面之间平行度要求为0.06 mm;两个大孔同轴度要求为0.08 mm;有6个小孔相对基准的位置度要求是0.05 mm,可见加工部位多,精度要求较高,保证精度有较大的难度。

图1 中间板三维图 1 中间板二次加工工艺分析 分析产品结构可知,为保证基准不在同一面的位置度,选用Slim3n加工中心配转台的加工方案,这样可以有效地保证一次装夹正反两个面都加工到,即由转台的精度来保证两个面的相互位置度(见图2)。

图2 转台加工示意图 根据6点定位原理,该夹具采用一面两销的定位方案,其中主定位面采用3个主支撑点组成,3个主支撑点均布分布,可很好地支撑工件,2销由圆形定位销和菱形定位销组成,由于工件结构单薄,易变形,所以增加4个液压辅助支撑,并夹紧,可有效的减少变形(见图3)。

图3 定位夹具 2 中间板工程能力分析 对中间板10个关键尺寸进行工程能力分析,其中4项PPK≥1.67,有6项未达到1.67 (见图4)。

图4 关键尺寸实测值与目标值比较 首先,6项未达到1.67的项目都是孔的位置度,有2项是基准和被加工孔在同一面,即转台转到位后,由加工中心换刀加工完成,另4项是基准和被加工孔不在同一面,需要转台旋转和加工中心走位来完成。从图4分析可知,6个孔的PPK值为0.9~1.26,其中Z1-1和Z1-2略好一些,此2个孔与其他4个孔的不同点在于,此2孔的基准和其在同一侧,而其他4个孔,即Z3-1、Z3-2、P1-1、P1-2与基准不在同一方向,需要转台旋转180°来加工完成,所以推测此4个孔的位置度比Z1-1、Z1-2略差的原因是转台旋转存在误差。 其次, Z1-1、Z1-2、Z3-1、Z3-2孔径一样,另2个孔P1-1和P1-2也是一样的,因此2把刀都要确保背面能加工到,由于背面加工需穿过夹具底板,因此刀具的长度较长,而较长的长径比会造成刀具的刚性不足,在加工过程中会出现让刀现象,从而造成被加工孔发生微小倾斜,最终影响被加工孔的位置精确度。 分析发现转台旋转误差及刀具刚性问题是造成6个孔的位置度工程能力不足的主要原因外,从人、机、料、法、环、测全方位进行了分析和排除,发现设备热机误差也会影响到工程能力。基准孔坐标值的变化见图5。可以看出,设备开机到30 min内 Y轴数据变化从0到0.011 mm,X轴数据变化在-0.001到0.002 mm内。从30 min到420 min Y轴数据变化从-0.011 mm到-0.015 mm,再到-0.009mm,Y轴数据趋于稳定,X轴数据变化在-0.001到0.002 mm内。可见,设备在一定时间内会有0.005 mm左右的变化,会对位置度的工程能力产生一定的影响。

图5 基准孔坐标值的变化 3 机加工工程能力改善 3.1 刀具刚性改善 经过分析,在确保使用效果及刀具的成本和刀具的制造工艺性等多种因素后,将2把刀柄都加粗到Φ16 mm,长径比减小到10:1,可有效提高刀具的刚性,从而减小由于加工余量不均匀而造成的让刀现象,提高被加工孔的位置的准确性,连续加工5个工件,对Z3-2和P1-2孔的圆度和孔位进行检测(见表1),可以发现,两孔圆度和位置度都有改善。

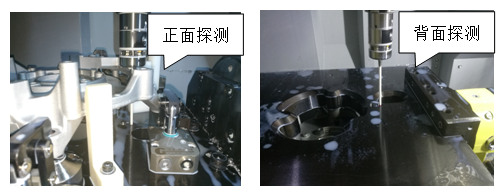

表1 改进刀具后的加工孔的变形情况 3.2 转台旋转误差及机床热变误差改善 转台由于其结构特点,在转位过程中是存在误差的,同时机床的热变误差也会造成加工精度的变化,如何减小上述误差是提高6个孔的位置度工程能力的关键所在。经过分析,一种在线检测技术,可以有效地识别同一孔在正反两次加工时的位置的变化,并将信息反馈给机床来判断是否加工,从而来保证加工完成的工件的精度(见图6)。

图6 在线检测设备 机床在加工夹具正面的孔时,先用测头探测一已设定好的孔的位置,如孔的坐标在设定的公差范围内,则信息反馈给机床,机床接受反馈按新的坐标系进行加工,然后旋转转台,再在夹具的背面探测同一孔的位置,如该孔的坐标也在设定的公差范围内,信息继续反馈给机床,机床继续接受反馈按新的坐标系进行加工,如两次探测的孔的位置都不在设定的公差范围内,机床则报警。通过大量的试验,将公差设定在±0.015 mm的范围内,可有效提高产品的工程能力。 4 验证 按照前述分析的对策进行改善后,并确认好生产线的状态,连续进行生产,工程能力见图7,可见6个孔的过程能力都有大幅度改善,过程能力都达到1.67以上。

图7 各孔改善前后工程能力对比 5 结论 中间板6个孔位置度工程能力不足的主要原因是刀具的刚性不足,以及转台及设备的误差造成的,经过大量的试验及数据验证,找到了提高工程能力的办法是:一是降低刀具的长径比,从而提高刀具的刚性;二是采用在线检测技术来探测设备的位置的变化,并设定合理的公差来判定工件是否继续加工,从而间接地控制了转台误差及设备的热变误差对工件位置度的影响。 2020年第40卷第09期 乔月忠 (湛江德利车辆部件有限公司) |