摘 要:随着中国汽车产业自我设计能力的提高、新能源汽车的不断发展,国内自主研发首发车型越来越多,推动了我国汽车设计水平的提升,客户(主机厂)对供应商提出了更高的要求,要求供应商(铸造厂)更早的参与项目开发,必须协同开发的能力。在此背景下,作为现代零部件制造主担当的铸造企业必须转变发展思路、理念与方法,必须跟上客户的发展需求。文章分析了客户(主机厂)对铝合金铸造企业的需求变化、汽车铝合金铸件设计思路和要求、铸造企业所必须具备的几个协同开发技术及铸造技术的发展趋势。 1.汽车零部件设计发展趋势 1)自主设计零部件越来越多。 近年来,随着中国本土汽车主机厂的技术发展,尤其是中国新能汽车发展战略的推进,中国汽车主机厂的自我设计能力得到了长足的发展。为了适应中国客户的市场需求,合资公司也开始加强中国本地化的自主研发能力。越来越多的自主设计车型、首发车型从国内推出,风起云涌地推向市场,走向国际化。在新能源汽车领域,包括一些合资品牌,很多首发车型都是在中国首发的,使得我国新能源车型研发一直处于世界领先梯队。 随着首发车型的增多,国内自主原始设计的零部件也越来越多。汽车零部件的原始设计与零部件来图加工大大不同,无论是材料选择,还是工艺锁定到零部件的功能设定,以及产品的验收标准都需要全新定义。这种趋势慢慢改变了以往以合资车为主导的来图加工模式,即零部件不需要太多变化,材料已经在图纸上定义,工程师只要完成本地材料验证、图纸解读、以及本地化生产二次验证就可以。但是,汽车整车本身是一个系统复杂,零部件繁多,所需技术种类繁多,生产工艺多样的一个复杂产品。零部件自主原始设计需要主机厂、一级、二级甚至三级供应商的通力合作、协同设计,才能研发出满足市场需求的产品,并且有效控制车型研发时间。为此,铸造厂需要改变传统的来图加工技术路线,积极发展协同开发能力,以适应主机厂的变化需求。从只注重铸造生产工艺开发和生产线建设转变到兼具铸件设计开发、生产工艺开发、生产线建设加产品功能验证的全流程技术发展路线。只有这样才能跟上客户的发展需求和步伐,满足客户的要求,拓宽市场占有率。 2)平台化生产,单个零部件功能要求越来越多。 汽车市场是一个充分竞争的市场,汽车主机厂面临着激烈的市场竞争;客户的要求也越来越高,一辆车既要满足不同客户的不同功能需求,又要经济实用;汽车主机厂还得保证有足够合理的利润和足够的价格竞争能力。所以,目前全球各大主机厂都采取了平台化生产设计思路,即用一个平台生产多种车型,不同车型的零件尽量共用,来达到既满足客户的需求又降低制造成本的目的,保证公司的竞争优势,并满足客户多样化的需求。 平台化对零部件提出了更高的要求,很多零件必须同时满足各种不同车型、不同使用工况、不同载荷等复杂的要求,对同一零件的功能要求的也越来越多,越来越高。以一款变速箱为例,既要满足应用于各种不同载荷车型需求,还要保证在一定载荷范围内满足从极寒的东北甚至俄罗斯到极热赤道附近海南环境;既要满足非硬化山区道路、矿区使用工况,还要满足硬化道路使用工况,并且满足城市拥挤工况和高速公路高速行驶工况。再如一根扭力梁,需要同时适配A级车,B级车,C级车,并满足轿车和SUV的不同需求。零部件设计的越来越复杂,对制造工艺也提出了更高的要求。与此同时,在满足这些高质量多功能要求的同时,客户还不允许增加制造成本。所以,汽车平台化生产对我们铸造厂零部件设计生产制造技术能力提出了更高的要求。 2.铝合金压铸件的设计发展方向 随着世界各国排放环保要求的不断提高,尤其是新能源汽车驱动效率的需求,使得汽车设计中的轻量化需求不断提高。铝合金是轻量化性价比好的材料之一,因而在汽车零部件中得到广泛应用,但同时也对铝合金压铸件提出了更高的要求。 1)铝合金压铸件大型化,薄壁化。 主机厂为了减少装配和焊接成本,铝合金零部件设计向一体化,大型化和薄壁化方向发展。平台化生产和越来越高的功能要求,令铝合金压铸件朝着尺寸越来越大、结构也越来越复杂的方向发展。为了铝合金压铸充分发挥液态一体成型的优势,合金必须具备足够良好的充型能力,更大投影面积,对压铸机吨位的要求越来越大,工装模具设计更加复杂,同时还必须通过工艺开发能力的提升来满足主机厂的设计要求。 2)铝合金铸件的尺寸精度要求越来越高。 主机厂为了提高整车空间的利用率,零件之间的配合间隙越来越小,尺寸的公差范围越来越小,而且必须满足不同温度使用场景——即同时保证高温和低温使用工况下尺寸的稳定性。主机厂目前提出了整体轮廓度控制公差要求,并强制必须采用3D非接触扫描来控制整体轮廓度,并把3D扫描作为常规检测项(3D 扫描从原来的可选项配置变成必须具备的能力),甚至把关键零部件的关键尺寸设定高温和低温下尺寸稳定性作为一个零件功能检验项目。为了提高尺寸的稳定性,铸造厂对工艺控制公差范围(如浇注温度)、材料配方选择及铸件残余应力提出了更高的要求。 3)铝合金压铸件的机械性能要求越来越高。 为了更有效的降低铝合金零部件自身的重量,以便更好的满足汽车轻量化和成本控制的要求,铝合金压铸件的壁厚越来越薄,同时还不允许降低结构强度和疲劳强度,这就要求铝合金压铸件的材料机械性能要越来越高。下图所示为近几年主机厂对铝合金压铸件要求的机械性能,从图中的变化可以看出,性能要求在逐年提高,检测要求也从单纯的材料检测(单铸试棒)逐步转换为零部件自身检测(本体取样)。

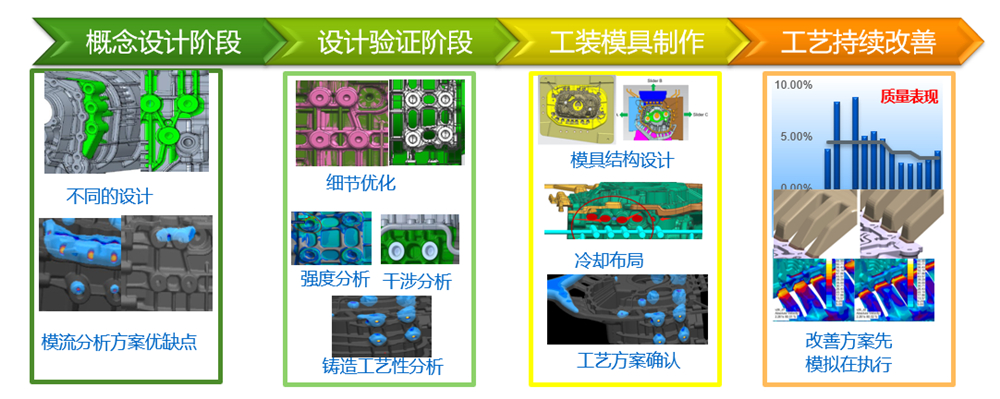

3.作为铸件供应商应具备协同开发关键铸造技术。 作为主机厂或者部件总成一级供应商,通常更加注重某个局部总成或者整车的设计、装配、验证能力建设。但是汽车零部件总类多、工艺多,使得主机厂不可能掌握所有零件和工艺设计的能力,尤其像铸件这种特殊成型工艺的零部件,更加需要依赖供应商的技术能力。所以,主机厂对单个零件的设计、生产和验证更希望下放合作的供应商,和优秀的并具备产品(铸件)设计能力的供应商进行协同开发,一起完成单个部件完整的设计、制造和验证,以达到减少投资的同时又能获得良好的产品。 在这种主机厂要求越来越高,整个产业全球化发展的趋势下,铸造厂作为二、三级供应商要突出自己的优势,必须具备协同开发能力。只有具备了协同开发能力,才可以较早的参与客户的研发项目(如从概念设计阶段开始参与),这样可以和客户的利益绑定到一起,争取铸造厂的利益最大化。协同开发能力的完善,除了掌握自身铸造工艺技术和铸造生产质量能力建设之外,还需要加强以下几点能力建设: 1)铸件结构设计能力。 参与客户的协同开发,必须具备零件结构设计能力,铸造厂要有健全的铸件结构设计能力,就要有产品设计软件如UG三维制图软件,CAE结构应力分析软件和具备结构分析能力的产品工程师。要知道客户需要什么样的铸件,铸件的使用工况,如何设计铸件既满足汽车的功能要求,又满足铸造工艺特性,能够靠铸造工艺实现产品制造,并且是最佳的轻量化,熟悉整个汽车的设计验证周期和项目管理方法、时间周期、明确阶段任务。为了制定科学合理的铸件功能指标,相应的产品设计工程师的培养和设计软件采购等工程能力建设是非常必要的。只有具备了和客户同等的设计知识,才能够和客户顺利的交流。 2)建立相应铸件验证能力和功能测试能力。 铸造厂除了建立完整的材料性能检测实验室外,必须具备产品功能试验能力,如铸件震动疲劳试验能力,拥有单通道或多通道的疲劳台架试验。一旦铸造厂具备了部件功能检测能力,这样就建立有别于竞争对手所不具备的能力,能够为客户提供一站式服务,大大提高企业的竞争能力。 3)强大的铸件的CAE模流分析能力。 传统铸造企业或者国内很多企业都习惯于来图加工模式,一开始就开发批产工装模具,铸造工艺的开发往往凭经验来设计浇注系统或者借助于模具厂做几轮模流分析,然后依靠后期无数次试制调整,试压铸来校正浇注、冷却及排气系统来达到客户的质量要求。这种工艺设计思路已经不能满足现代铸造工艺的开发(当然,这种思路有一定历史原因,因为早先国内很多车企主流是合资车型,图纸都是来自国外,所以在国内,多数铸造厂接的都是产品图纸已经锁定的来图加工),尤其是随着国内新能源汽车产业的发展和国内整车自主研发能力的提高,协同开发技术要求供应商在车型的概念设计阶段就开始介入。 客户和产品工程师希望在产品设计阶段就有良好的铸件可制造性工艺分析,如铸件的热节分析、充型稳定性和一个合适浇注系统的预判,在设计过程避免过大的热节点出现导致不可避免的大的缩孔缩松缺陷,或者当产品结构设计不能避免某个局部必须增加厚大材料,这个热节点是否能通过有效的冷却或者补缩通道来解决,或者某个结构复杂部位是否会造成太大混流导致超标的气孔,这些都需要通过计算机CAE模流分析来提供一个较为合理的、书面化的及有数据支撑的说明答复,可以给产品设计工程师一个明确清晰的指导,模流分析是铸造工艺工程师进行铸造可行分析和产品工程师进行产品结构分析和改善对接的一个重要交流工具。没有模流分析,产品的铸造可行性分析只能凭工艺工程师的专家经验自说自话,不带数据的分析判断,其出错的概率也比较大,并且很难说服产品工程师为了满足制造可行性去更改产品结构。所以,铸造厂建立具备自己的铸造模流分析的预判能力非常关键。模流分析可以应用到四个阶段(见下图),任何阶段都离不开模流分析。模流分析是与客户交流的工具,也是有效设计易铸造零件和优化浇注系统必备的工具。同时可减少自己内部工艺开发试制生产次数,一次或者少次就能试制成功,大大提高铸造自身工艺开发效率,减小新模具的修模次数,也有利于模具寿命维护,节约成本。模流分析还可以用于持续改善,让铸造工艺改善方向进行预判,来达到更好持续改善效果。

4)对自身工艺的原理性和材料性能理论基础的认识。 以往锁定的图纸,客户直接制定了铸造材料和铸造工艺,很多中小铸造企业并没有深入研究材料的属性和工艺原理,就直接生产了。这对具备协同开发技术的要求是远远不够的,因为客户或产品工程师很多情况下,并不了解相关铸造材料知识和各种铸造工艺原理的利弊。从原始阶段就参与,客户往往会咨询铸造厂设计这个部件需要用什么铸造牌号材料,为什么,加了某个成分又有什么影响。为什么选高压铸造,不用低压铸造,需不要进行高真空,加了高真空成本的影响又是什么,各种铸造工艺的制造成本又是多少,所以参与客户的协同设计,铸造厂必须对铸造自身的工艺原理的各方面,都要有深刻的系统的认识,只有当铸造厂对自身工艺有深刻的理论认识及各种铸造优缺点的全面掌握,才能清晰表达给客户,参与客户的同步开发。比如:一个铸造厂对自身所用材料特性要有完备的知识:为什么壳体用A380, 结构件用AlSi10MgMn,变速箱壳体可不可以用AlSi10MgMn。A356机械性能更好,为什么在这个零件选C355等,提高理论水平,是铸造厂从中国目前大大小小几万家压铸企业中脱颖而出并成为二三级供应商的关键(据中铸科技调研,中国有3万7千多家压铸企业)。 4.铝合金压铸件工艺技术发展趋势。 经过多年的发展,国内的铝合金压铸技术也取得了长足的进展,很多企业都使用上了世界先进一流的设备,国内自主的设备也得到了非常大的提高,这些年也有很多企业接受了资本投资,纷纷上市,压铸行业已经进入资本冲击时代,以成批采购设备、做大规模、降低成本获得优势。但无论如何,发展先进的铸造技术才是最终的制胜出路,通过对比国内外铸造企业,我认为铸造技术应该关注以下几个方面: 1)成本控制技术依然是重中之重。 无论对客户还是自身,能够低成本的生产高质量产品依然是汽车压铸件最具竞争力的有效武器。因此,铸造厂要时刻注意发展成本控制技术,如先进的整体冷却系统、低温浇注凝固来提高生产节拍、铝水直供技术来降低能耗成本、废铝自熔技术来降低采购成本、产品结构设计优化及不影响功能减重降低成本等。 2)各种参数控制技术更加精确化、数字化和连续化,5G和人工智能发展,材料新牌号的开发。 随着自动化和智能工厂技术的发展,铸造厂必须紧跟时代的步伐,通过工序自动化、工序整合智能化,来减少人为的参与,提高产品的稳定性和降低人工成本。铸造生产技术的深入研究和设备智能化,很多原来人为控制的参数快速更换为电脑控制,铸造参数的控制精度更加精确、稳定。努力实现连续监控,如模具温度由原来的人为间断性测量或热电偶某个点的局部监控发展到热成像仪整副模具多点全监控,并且每模连续监控;如冷却水采用电池阀连续监控水流量压力和持续时间。开模时间因自动取件、自动喷雾变得规律可控(以往人为参与,开模的时间不规律,影响了模具温度的稳定性)。采用MES系统进行全流程追溯,并用计算机中央处理器自动控制和反馈技术达到整线无人化生产控制。 3)先进的无损检测控制技术在线化 国际先进的铸造厂,尤其是高强度铝合金铸造企业都在引进先进的智能化无损检测技术,如带自动检测3D智能扫描、计算机自动判定技术的X光检测技术,并且把X光检测设备从实验室搬出来并入生产工序,这样能做到百分百检测,保证产品的百分百合格,且不增加人工成本。 综上所述,铸造厂在这么多企业产品同质化竞争越来越激烈的条件下,必须理解产品设计,洞悉汽车行业发展趋势,建立能和客户进行同步开发的协同开发技术能力,紧跟世界技术进步的步伐,认准汽车行业铸造发展趋势,发展出自己的独特铸造技术优势,这样才能占据市场的制高点,才能赢得客户和挣取合理的利润,不断发展壮大自己,为客户,为社会和祖国贡献一份力量。

作者:朱文平 文章来源:第十五届中国国际压铸会议 |