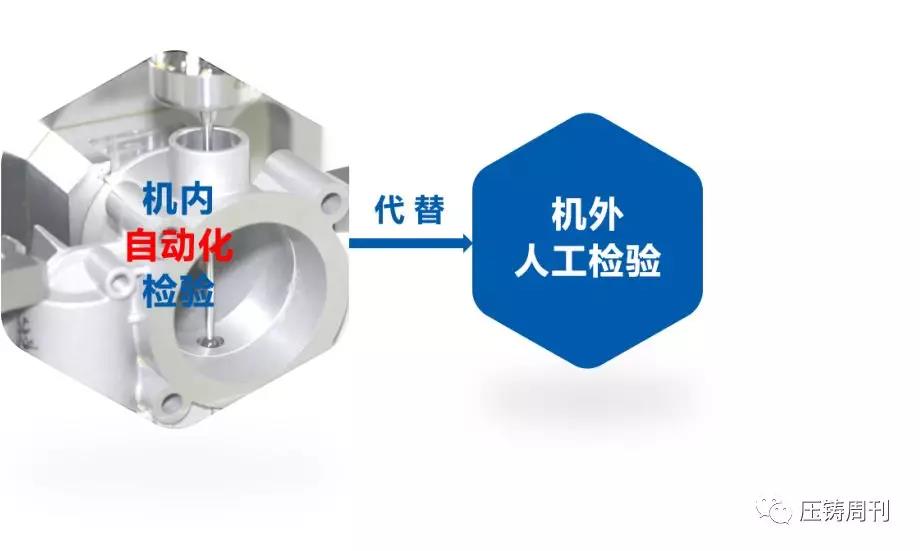

在铝压铸件的批量加工生产中,为保证压铸件的品质,需要加入多个机外检验环节,如:首件检验、加工巡检、成品检验等。上述过程都需要人工参与,容易打乱生产节拍,造成生产不连续,还面临着人工成本高、问题追溯难、依赖人工经验、物料流转误伤率高的问题。 那么有没有一种方法,可以减少人工参与检测过程,进而提升压铸件生产的连续性呢?答案是肯定的。 据了解,北京精雕集团的在机测量技术,可将检验从机床外部转移至机床内部,使用机内的自动化检验代替机外的人工检验,实现生产过程的连续和加工结果的数据化。 该项技术由精雕自主研发的CAM软件、JD50数控系统、高速加工中心无缝集成,是对精雕各产品线研发成果的综合应用,也是精雕自主研发能力的体现。

首先,在精雕CAM软件中,像编写加工程序一样对测头编写检测程序。随后,将程序输入至精雕高速加工中心,执行探测程序,该过程中测头的调用和使用方法与刀具一致。最后,检测数据经过处理显示在数控系统界面上,为加工人员的下一步操作提供依据。 以最常见的节气门压铸件为例,引入在机测量后,整个生产过程被简化为产品加工和在机检测两大环节,减少了需要人工干预的机外检测环节,大幅提升了生产的自动化程度。

生产过程中还可采用在机测量进行压铸件产品的抽检,频率为每10件一次,通过对尺寸公差和形位公差的在机检测,保证产品品质和生产制程的稳定。

总得来说,将精雕在机测量技术引入压铸件生产,实现了机外人工测量到机内自动测量的转变,减少了由于机外测量所造成的停机,让压铸件批量生成连续、顺畅。 |