摘要:介绍了北美地区双腔节流阀体的产品结构、模具结构以及压铸生产过程中出现的主要缺陷。运用压铸填充的P-Q2关系对浇注系统设计进行了验证,利用模流分析软件对溢流排气系统进行了分析,并针对性地采取了措施,有效地降低了产品废品率。 一、双腔节流阀体产品结构 节流阀体是汽车电喷系统的关键部件,北美双腔节流阀体主要为北美市场的大排量汽车配套。产品的3D模型见图1,材质是ADC12压铸铝合金,轮廓尺寸约为214 mm×102 mm×100mm,大部分部位的壁厚约为2.5 mm,平均壁厚约为3 mm,壁厚最厚为24 mm,最薄壁厚仅为2mm,浇注质量为1.480 kg,体积为560 cm3;通过内浇口的填充质量约为0.9 kg,体积为340cm3,产品壁厚不均,进料流程较长。

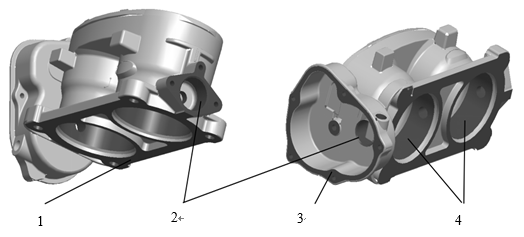

图1:产品的3D模型 1.法兰面 2.节气门轴孔 3.齿轮箱端面 4.进气口环带 此零件除了对铸件外观有较高的要求之外,加工表面的气孔标准也极为严格。其进气孔环带、节气门轴孔、法兰面、齿轮箱端面等加工部位均不能有大于0.5 mm的气孔。 二、模具结构与相关工艺参数 北美节流阀体的模具结构见图2,完整铸件见图3。采用1模1件生产,模具有4个滑块,左滑块和下滑块成型部分投影面积大,抽芯距离较长,采用液压抽芯;右滑块与上滑块采用斜杆抽芯。从下滑块静模侧进料,在下滑块动模侧、上滑块、左右滑块均设有溢流槽,内浇口截面积为Ag=2.80 cm2,分成3股进料,见图3。

采用伊之密5 000 kN卧式冷室压铸机DM500,其最大空压射速度为8 m/s,配有压射曲线实时检测系统。选用Φ70 mm 的压射冲头(冲头面积A为38.5 cm2),压射缸缸径为Φ120 mm,冲头空打行程为432 mm,充满度为33.4 %。 经过多次试验,主要工艺参数确定为快压射冲头速度为4.5 m/s(空打速度),实际冲头速度约为3.4 m/s,快压射行程约为100 mm,浇注温度为650-670 ℃,增压压力(增压阶段的压射缸压力)为24 MPa。 三、 铸件主要缺陷 此产品投产以来,压铸质量不稳定,年平均因压铸原因的报废率达到28 %左右。近年来产量骤增,给生产造成了较大的困难。在所有造成报废的压铸缺陷中,气孔和掉肉占比最高,分别为总废品数的66.8 %和16.5 %,是亟待解决的主要问题。 经进一步的现状调查,气孔主要分布在大孔环带(占气孔报废总数的50%)和下滑块法兰面端面处(占气孔报废总数的40%),掉肉则主要发生在下滑块法兰面浇口部位(占掉肉报废的70%)。 四、问题的分析与改进 掉肉主要发生在浇口部位,在对此类不良品进行检查时,未发现浇口缩孔,掉肉是打浇口时的机械性撕裂所致,因此加大内浇口与铸件连接处根部圆角可有效地减少此类不良。而气孔的发生原因相对复杂,具体从以下方面进行原因分析和解决。 1、利用模具P-Q2关系验证模具浇注设计并改进 在压铸过程中,合金液从料筒、浇口套向模具型腔的填充可以看作两个液流系统:一个是从快压射蓄能器来的液压油在压射缸内流动,推动压射杆和冲头;另一个是合金液在冲头的作用下,通过内浇口进入模具型腔的高速流动。两者都遵循流体力学的伯努利定律。 从机床的液流系统(第1个液流系统)来看,冲头在合金液中产生的填充压力P与合金液流量Q存在以下关系:

并将Pb (A0 / A)记作Pj ,则式(1)可改写为: P = Pj - K1Q2 (2) 式中 , P为冲头在合金液中产生的填充压力, MPa;Pb为快压射蓄能器压力, MPa;A0为压射缸面积, mm2;A 为冲头面积,mm2;Qmax是最大合金液流量,指空压射情况下的流量, L/s,故有: Qmax= V0 A/1 000 (3)

式中,V0为某一快压射节流阀开度下的冲头空压射速度, m /s。 Vg =1 000Q /Ag (4) 填充压力P与流量 Q有如下关系 : P =ρQ2/(2Ag2C2) (5) 设K=ρ/(2Ag2C2),则式(4)可改写为: P = K Q2 (6) 式中,C为流量系数,对于铝合金取0.5 ;ρ为合金液密度, kg /m3;Vg 为合金液在内浇口处的速度 , m /s。 求解式(2)和式(6)组成的方程,可以得到某一工作条件下(特定的机床、特定的工艺参数、特定的模具)的工作流量:

根据量产工艺设定,将相关已知条件代入以上公式,可以得到北美双腔节流阀体的压铸工艺计算表见表1。

表1:压铸工艺参数计算表 流量系数C为合金填充过程的流动效率,流量系数越小, 流动效率越低, 需要维持一定流速所需的压力越高。在压铸过程中,其受很多因素的影响,比如内浇口、横浇道和直浇道的形状、长度、位置、面积和表面光洁度,冲头与料筒各自的表面光洁度以及配合状况,模具温度和合金浇注温度等。

实际生产中发现,机床实测的冲头速度和填充压力与表1中的计算值存在一定的差异。这个因为实际流量系数与设定流量系数的差异所致。因此,可以利用模具的P-Q2关系对实际流量系数进行评价,验证浇注系统设计是否合理以及生产条件是否异常。

根据机床检测并显示的速度曲线上的冲头速度,计算出填充速度Vg,由压力曲线得到实际的 P值(快压阶段),代入式 (8),即可求得实际的 C值。 由节流阀体在压铸生产时的压力-速度-行程曲线可知在冲头实际速度Vp=3.4 m/s,填充速度(内浇口速度)Vg=47 m/s时,填充压力为P=15.6 MPa,得到实际的流量系数约为C=0.43。 流量系数C值偏小,说明填充时的压力损失偏大,填充效率低,在排除了冲头磨损等生产异常因素之后,认定为浇注系统设计存在不合理的地方。由于填充时间符合设计要求,所以内浇口面积Ag不变。在对横浇道设计进行分析时发现,横浇道截面积约为6.3 cm2,横浇道与内浇口的面积比仅为2.25。为改善填充效率,将横浇道的深度由12 mm增加到15 mm,截面积由6.3 cm2增加到7.4 cm2,横浇道与内浇口的面积比增加到2.65。 采取措施后,按同样的快压射阀开度(5.8圈,空压射速度为4.5 m/s),冲头实打速度可以达到3.6 m/s,填充压力为13 MPa,按式 (8),得到实际的流量系数约为0.49,填充效率大为提高。进行小批量验证,发现生产100件毛坯,气孔不良仅1件。 但是,在进行为期1个月的大批量效果跟踪时发现,产品因压铸原因报废的比率仍高达14.5%左右,其中,气孔报废率为10.5%,仍需继续改善。 2、通过改善模具排水排气减少气孔 大批量生产时的不良率与小批量试制时相差很大,说明有一些生产的不稳定因素主导气孔增多。经过调查发现,大孔气孔主要在下滑块处大芯子靠静模方向进料处,气孔形态与位置较为一致,主要是单个气孔超标比例较多。 利用模流分析软件进行填充模拟分析时发现,合金经内浇口进入型腔后,多股料分流、喷射,浇口部位的环带外壁系返流再填充,气孔发生的部位出现裹气现象(见图4)。

图4:排气分析显示气孔多发部位裹气 在生产中也发现,喷涂结束时,模具上顶面残留的多余脱模剂(喷雾头滴落或上升吹气时吹来的),将在重力的作用下顺上滑块的滑道流下,积留在上滑块定位面处,在合模的过程中将水分带入型腔,加重裹气现象。 为改善上滑块的脱模剂带入型腔导致的裹气现象,在上滑块滑道上增加一处排水孔,防止水分进入型腔;为改善浇注过程本身的裹气现象,在模具右滑块处增加一个搓板式排气块,见图6。

图5:右滑块增加排气块示意图 对策实施后,通过4个月的生产跟踪发现,产品因压铸原因的报废率稳定在5%左右,见表2。

在后续过程中,将增加排水孔的对策扩展到左右滑块,压铸质量进一步改善,因压铸原因的报废率进一步下降到3%以内。 五、结论 (1)应用机床和模具的P-Q2关系公式,可以根据压铸的填充理论来计算内浇道填充速度和填充压力,为合理改进浇注系统设计提供了更科学的依据。 (2)改善填充效率,将横浇道的深度由12 mm增加到15 mm,截面积由6.3 cm2增加到7.4 cm2,横浇道与内浇口的面积比增加到2.65,以及改善上滑块的脱模剂带入型腔导致的裹气现象,在上滑块滑道上增加一处排水孔,防止水分进入型腔;为改善浇注过程本身的裹气现象,在模具右滑块处增加一个搓板式排气块,通过这些措施,气孔率降低到5%以内。 作者:李珊 王磊 岭南师范学院 机电工程学院 黄志华 湛江德利车辆部件有限公司 |