原标题:12000kN挤压机双缸同步压射系统开发 电机壳净质量为60 kg,铸件质量为85 kg,由于铸件比较大,采用单点喂料难以成形,局部出现缩松,而液压缸系统保持同步比较困难,故采用电液混合双缸同步系统设计1 2000 kN 精密挤压机,以提高产品的整体性能。 电液混合压射系统包含以下几个阶段:慢速同步阶段、快速阶段、增压阶段。慢速同步阶段采用电缸控制,确保两个压射缸活塞杆同步运动,电缸动作结束,快速和增压阶段用液压驱动压射活塞杆,实现快速和高压阶段。 1、双缸压射部分设计

(1)2个挤压油缸,直径D为130 mm,行程L为500mm,最大压强P为23MPa,水平安装,对称布置。双缸挤压力 F1=π/4×D2P=610 kN。慢进阶段速度为0~160 mm/s。慢速阶段选推力为20kN的电缸。挤压速度v可表示为

计算得v=166 mm/s。 电缸推动过程中,压射缸加充液阀,充液阀一端连压射缸一端连油箱,当电缸运行时,压射缸产生负压,充液阀从油箱吸油进入压射缸,电缸动作结束,液压油进入压射缸,压射缸压力增大,充液阀关闭,电缸回程,电缸加档块阻挡压射力,防止电缸损坏。

充液阀的计算:

(2)快进阶段距离为200~500 mm,速度≤1 000 mm/s;快进阶段因速度快,油泵供油不及时,全靠蓄能器供油。快速段需油体积VW=π/4×D2L=13.3 L P0V01/n=P1V11/n=P2V21/n=C (3)

式中,V0,V1,V2为对应的气体体积容积,L;n为绝热过程指数,取1.4;VW有效工作容积,L,VW =V1-V2。

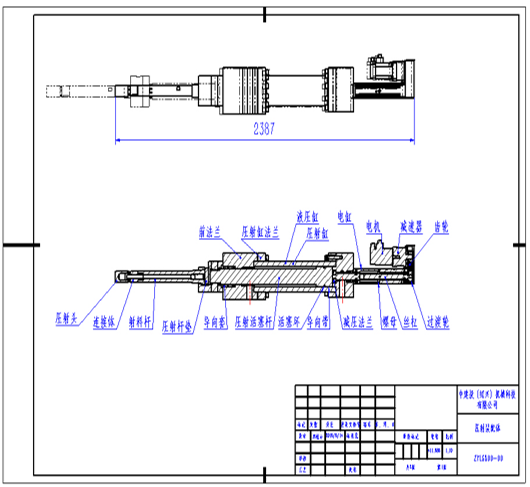

(3)增压阶段利用高压蓄能器瓶储存25 MPa的液体,增压阶段高压蓄能器的油通过增压比例阀瞬间释放到压射缸,对压射缸的液体进行压缩,产生增压。压射缸液体的压缩量 保压阶段液体弹性模量为1400 MPa,因此增压蓄能器体积为1.9L,放大5倍的安全系数,选皮囊蓄能器体积为10 L。单独油泵供油,保压30 s,回程用油 2.71×2≈5.42 L,之后停止时间>30s,全部伸缩动作需油为18.7 L,可用供油时间>60 s,按充油时间60s计算油泵流量为 18.7LPM。选用油泵18 cc/r,流量为26LPM。比例伺服阀最大需求为185LPM,选取200LPM,D41FP。电机功率为7.2kW。考虑速度降低至5 mm/s时(或其他触发信号),切换至小泵供油,此时所需流量为8LPM,选取油泵为5cc/r,系统压力为25 MPa,因此 电机功率为3.02 kW 考虑效率,选取为3.5 kW,所以系统总装机功率为10.7 kW, 选用11 kW电机。电液缸具体结构见图1。

图1:电液缸结构示意图 压射部分液压原理图见图2。

图2:液压原理示意图 设备的整体外形见图3。

图3:设备示意图 设备生产调试后成功打出符合客户要求的电机壳,整套压射双缸同步运动系统运行稳定。 2、结束语 成功打出合格铸件,证明双缸同步运动的可行性,为下一步生产更大吨位的设备做好准备。同时通过采用电液缸组合的压射同步系统,有效的降低了成本。

作者:郑桂云 |