压铸件表面呈现不同于基体金属颜色的不均匀的油烟样、流痕样、斑点样的发黑或发黄,一般是由于过多的脱模剂、冲头油及其燃烧产生的油烟、碳化物污染了合金液,合金液被氧化变色形成。型腔中残留的水分,遇到高温合金液分解出的氢和氧,使压铸合金液氧化后,也会使合金液变色,出现发黑现象。压铸良好的铸件,受潮或遇到水分后,也会出现氧化发黑和锈蚀。针对压铸件发黑的现象,笔者分析了压铸件产生发黑的现象和原因,探讨压铸件产生发黑的影响因素及其解决措施。 1、压铸件表面发黑现象 铝、锌、镁压铸合金都是活泼金属,在干燥的环境里,会慢速氧化,在较高的温度或湿度条件下,易被氧化、侵蚀,这是合金本身的特性所决定。压铸件表面被氧化后颜色会变得灰暗,甚至变黑或发霉。不仅压铸件容易被氧化和被脏污污染,高温的压铸合金液更容易被快速氧化和污染。 1.1 表面油烟样的发黑 压铸件表面油烟样的发黑如图 1 所示。在压铸件表面,好像有黑色的云烟,黑色的形状不规则,深浅不均匀。这是因为合金液在充填型腔的过程中,脱模剂或冲头油遇到高温的合金液后,燃烧得不够充分,产生大量的油烟聚集在型腔里,而烟气不可能完全、快速地被排除到型腔之外。聚集的油烟污染了合金液表面及模具型腔,致使压铸件表面表现出油烟样的发黑。

图 1 压铸件表面油烟样的发黑

图 2 压铸件表面云片状的发黑 1.2 表面云片状的发黑 压铸件表面云片状的发黑如图 2 所示。压铸件表面发黑,好像有一朵云片一样,黑色的形状不规则,但黑色的颜色深浅比较均匀。这是因为模具的型腔表面被脱模剂的碳黑及油烟污染,模具表面的碳黑印染到铸件的表面,致使每模铸件的表面,都有一片形状比较接近的发黑图案。一般这样发黑的颜色比较浅,没有油烟的颜色深。 1.3 表面黑斑样的发黑 压铸件表面黑斑样的发黑如图 3 所示,斑点的大小不一样,形状近视圆形,黑斑的颜色比较深。这是因为脱模剂或冲头油形成的黑色微粒,在模具或铸件表面,每个黑色微粒单独致使铸件表面发黑。这些黑色微粒,也可能是脱模剂或冲头油的沉积物或聚集物,比较黏稠,不容易被高温完全分解变为黑色微粒。

图 3 压铸件表面黑斑样发黑 1.4 表面氧化发黑 压铸件氧化发黑的表面如图4所示。图 4(a)和图 4(b)都是表面经过自然氧化发黑的压铸件。图 4(a)是铸件表面残留有微量的脱模剂,经过大气自然氧化后颜色变深、发黑。图 4(b) A 比图 4(b)B 的颜色黑,图 4(b)A 是在压铸件无包装保护的自然状况下,放置在清理车间10 天后被空气自然氧化发黑的表面。这是因为,大气中含有水分,特别是在南方的梅雨季节或雨季,空气中大量的水分沉积到铸件表面,湿热的水分会快速地使整个铸件氧化发黑。图 4(b)B 是铸件放置在包装箱内 35 天未氧化发黑的表面,可见良好的包装可以防止铸件表面氧化发黑。

(a)自然氧化发黑的表面(b)自然氧化发黑的表面比较 图 4 压铸件自然氧化发黑的表面 1.5 表面出现黑点 压铸件在压铸车间放置 10 天后的表面状况如图 5 所示。压铸件氧化发黑的表面在压铸车间放置 10 天后,会被空气中脱模剂加油烟水雾跌落污染、氧化,出现黑点。脱模剂加上油烟水雾加剧铸件的合金氧化,且氧化的黑点比较深,使用喷丸的方法,也不能喷除掉黑点。所以,压铸取件后,要防止喷涂的脱模剂飞溅到铸件表面,压铸装箱好的铸件,要给最上一层铸件,加盖一层盖板,防止压铸车间空气中悬浮的脱模剂水雾降落到铸件表面。

图 5 压铸件在压铸车间放置 10 天后的表面状况 1.6 表面形成积碳印痕 铸件表面形成的积碳印痕之一如图 6 所示。积碳印迹是因为模具表面积碳所引起,比较粗糙,好像黏模的痕迹,一般没有黏模受拉的迹象。如果脱模剂或冲头油品质选用不当,或脱模剂不纯,脱模剂中的蜡和有机物油脂容易燃烧,燃烧后的残留物碳黑会集结黏附在模具表面,形成积碳。积碳呈现在模具表面,是黏附一层深黑色的脏物。积碳通常呈现为类似黏模的粗糙表面,颜色与黏附的铝合金的颜色一样,是因为在积碳的表面又黏附了一层铝合金,积碳与铝合金粘模之间会相继产生,互为基础。

图 6 铸件表面的积碳印痕之一 铸件表面形成的积碳印痕之二如图 7 所示,在铸件表面呈现粗糙的表面印迹(图 7A 处),而在铸件积碳部位的表面出现凸出平滑的平面,形似脱皮的现象,那是积碳脱落后形成的印迹(图7B 处)。

图 7 铸件表面形成的积碳印痕之二 另外,模具表面的积碳层一旦脱落,积碳黏附在铸件表面,在铸件的表面会呈现出一小点或一小片发黑的碳黑。 模具表面容易出现积碳的部位:在铸件有厚大热节的模具部位;模具相对聚集热量比较多的部位;模具温度比较高的部位(≥ 220℃);模具接触到合金液处于高温时间比较长的部位;远离内浇口、合金液最后充填的部位。这是因为,在高温下容易使脱模剂的有机物烧结积碳,在油烟聚集的部位容易出现积碳。 喷丸后仍残留的油污黑点如图 8 所示,喷丸后仍残留的油污黑烟样如图 9 所示,这是压铸件的表层合金液被油烟污染发黑。铸件喷丸后表面仍残留油污黑点和云片样发黑,油烟并不是只附着在铸件表面,而是油污已经污染了内部的合金液,所以这样的发黑不能被抛丸清除掉。

图 8 喷丸后仍残留的油污黑点

图 9 喷丸后仍残留的油污黑烟样 1.7 霉变发黑 压铸件发黑如图 10 所示。料饼上的冲头油在开模的瞬间爆炸喷射到铸件表面形成的黄斑见图 10(a);铸件遇到潮湿的水分后氧化产生的发黑见图 10(b);铸件长期受到雨水侵蚀、风吹日嗮,严重氧化霉变后的锈蚀现象见图10(c)。

(a)冲头油剂引起黄斑图

(b)铸件受潮发黑图

(c)铸件氧化霉变图

图 10 压铸件发黑 1.8 油污污迹 转运铸件的输送带上的油污污染了铸件,造成的铸件发黑,被输送带上油污污染了的铸件如图 11 所示。如果存放铸件的储存箱、工作平台和工具、切边用的切边模、操作用的手套等有赃物、油污,也会污染铸件,致使铸件表面发黑。铸件或精加工清洗后水分没有吹干净,氧化发黑锈蚀后,精加工冷却液负残留引起的铸件表面氧化发黑如图 12 所示。如果包装纸箱受潮吸水,也会致使铸件接触纸箱的部位产生受潮发霉。

图 11 被输送带上油污污染了铸件

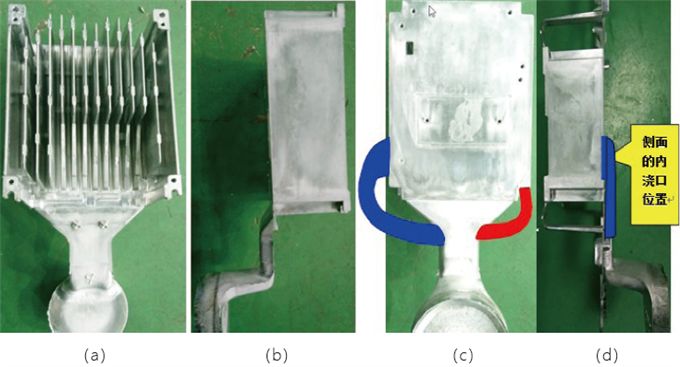

图 12 精加工冷却液引起铸件氧化发黑 2、压铸件产生发黑的原因和解决措施 2.1 冲头油的喷涂量过多 如果压射室内的冲头油过多,遇到浇注的高温合金液时,会产生大量的火焰、油烟和碳黑。这些火焰、油烟及碳黑不仅会促使合金液氧化,还会污染合金液和型腔型壁。所以,要尽量减少冲头油用量,冲头油的用量多少,以观察料饼外圆不要有发黑,黑色只在冲头一侧端面即可。 因含有石墨的冲头油容易使铸件发黑,应选用石墨含量少,或无石墨含量的冲头油。如,可选用水溶性的冲头油,减少蜡、油脂及有机物的使用量。 如果冲头油产生过多、过浓的油烟,油烟会从内浇口流进型腔,并黏附在内浇口附近的型腔,致使内浇口附近部位的铸件表面出现发黑现象。 将冲头润滑油以雾状喷射在压射室之外的冲 头上部,或以雾状在压射之后,从冲头后部喷射在压射室内,这样堆积的冲头油会被退回的冲头推出到压射室之外,以减少冲头油的堆积。如果在压射冲头退回之后,把冲头油以雾状喷射在压射室内,或以油液状滴注在压射室之内,不仅要少喷冲头油,更要注意的是用压缩空气把堆积的冲头油吹得分散在压射室的表面。 如果模具抽芯器漏油,抽芯器的液压油流进型腔,也会使铸件表面发黑。 2.2 脱模剂的喷涂量过多或配比浓度过浓 如果压铸型腔喷涂后脱模剂过于堆积,或脱模剂的浓度过浓,脱模剂中的油、脂、蜡及有机硅油等有机物及水分遇到高温的合金液后会产生大量的油烟,过多的油烟不仅严重污染合金液和模具型腔表面,还会使喷射充填的合金液快速氧化,引起铸件表面及内部出现黑斑、发黑(图 9)及积碳。因此,应选用防止黏模效果好、耐高温、不容易燃烧、不易产生油烟的脱模剂。品质良好的脱模剂不仅对于压铸件表面有防止氧化锈蚀的作用,而且也不会对铸件的使用质量造成影响。 使用浓度较淡的脱模剂,也可以减少油烟的产生。一般脱模剂以约 1:120 ~ 150 的配比为宜。例如,散热片的模具有薄而深的散热片型腔,很容易黏模,不能减少脱模剂的喷涂量,但可以使用浓度较淡的脱模剂,使用配比为 1:140 即可。 为了减少油烟的产生,给模具喷涂脱模剂时要注意喷涂的位置、距离、流量及时间长短;脱模剂喷涂雾化的效果要好,且脱模剂、冲头油的喷涂量要少、要均匀。脱模剂在模具表面形成的薄膜要薄而均匀,不要让脱模剂在型腔里流淌、堆积。喷涂后要用压缩空气把模具型腔表面吹干净,并注意在合模之前,挥发掉脱模剂中多余的水分。 还要注意的是,配制脱模剂使用的水应是纯净水或是软水,不能使用硬水,因为硬水的金属离子,不仅影响脱模剂的稳定性、涂覆性、脱模性等性能,也会促使铸件氧化、锈蚀。 2.3 铸件表面积碳发黑 脱模剂或冲头油品质选用不当,或脱模剂不纯,脱模剂中的蜡和有机物油脂容易燃烧,燃烧后的残留物碳黑会烧结黏附在模具表面,形成积碳。积碳层黏附在模具表面比较牢固,通常需要使用油石、水砂纸和砂布抛光才能清除掉。可以对模具表面采取定期抛光的方法,防止出现过多、过大的积碳和发黑缺陷。 一般在开模瞬间模具表面温度高于240 ℃,脱模剂就会被烧结形成积碳。所以要降低浇注温度,控制模具温度在一定的范围内,保持模具热平衡。降低过热部位的模具温度,加大模具的冷却水流量,让模具温度不要过高,防止脱模剂烧结集碳。另外,模具成型表面越粗糙,越容易使油烟黏附而产生积碳;选用的脱模剂不能承受高温,浇注温度和模具温度越高,越容易产生油烟和烧结积碳。 模具表面如果有积碳,合金液热量传递给模具的速度受到影响,在产品的厚大部位容易形成缩凹、热裂纹缺陷,这时就要应用油石或砂布打磨、抛光掉模具表面的积碳。 在铸件较大热节部位和厚壁部位,合金液处于高温的时间比较长,脱模剂的烧结情况加剧,较易形成积炭缺陷,所以应很好地设置模具的冷却和加热系统,调控好模具的温度。 2.4 模具型腔表面脱模剂水分残留过多 模具型腔的脱模剂水分没有吹干净或没有挥发干净,模具表面残留有过多的水分,遇到高温的合金液即分解为氧(O)、氢(H)及 HO- 离子,其中的氧气氧化并污染合金液,使铸件表面层氧化变黑。同时,脱模剂中有过多水分时,脱模剂在遇到高温的合金液时得不到充分的氧化燃烧,会形成烟雾。 模具表面温度高于 160 ℃,水分会挥发得较快、较干净。所以要适当地提高远离内浇口部位的模具温度和温度过低部位的模具温度;可以适当关小模具的冷却水,既让模具温度不致太低,又让模具表面过多的脱模剂水分能快速挥发掉,以免产生过多的油烟。 喷涂脱模剂后要准确、彻底地吹干净模具表面的脱模剂水分,过多的脱模剂要用压缩空气吹散、吹掉、吹干净。对准模具深腔、深孔、深槽及滑块槽等部位,用吹气管近距离停留吹气1 ~3 sec。对模具分型面上的水分,也要用气管吹干净,不仅要防止分型面的水分流进型腔,也要防止分型面上过多的水分封堵分型面及排气槽,影响排气的效果。 定期点检和防止模具冷却水、脱模剂水、滑块槽里的脱模剂水分流入型腔和压射室。 如果脱模剂使用的是盐分含量高的水,盐分会附着在铸件表面,促使铸件氧化、腐蚀。所以,压铸的脱模剂应用纯净水或软水,也可以使用净化处理的自来水。 2.5 脱模剂与冲头油品质不良 脱模剂中的石蜡、植物油、矿物油、多种硅油及石墨等有机物氧化燃烧分解产生的 O2、 CO2、CO、H2O 与 Al 反应生成 Al2O3,同时产生油烟引起铸件氧化和发黑。这些有机物具有不稳定性,本身会凝结为黏稠的微粒状油滴,如果受到细菌感染后,还会凝结成团絮状,集结成堆。这些黏稠的油滴遇到充填的高温合金液燃烧出现油烟,当凝结的油滴燃烧、氧化不够充分的时候,油烟污染了油滴微粒,使油滴微粒发黑变成脱模剂黑色微粒,并被合金液冲刷而随着合金液流动,渗透到铸件内部,使合金液局部或整体氧化,所以有时出现铸件局部精加工后,内部还有发黑的现象。脱模剂与水乳化分解及溶解不够充分的时候,或当遇到高温合金液燃烧分解的不够充分的时候,也会出现脱模剂黑色微粒。 压铸件存放较长的一段时间后,表面如有发黑、霉点、白斑(霜状、去掉后呈黑色)出现,说明已产生腐蚀,这可能是因为脱模剂中有促使铸件腐蚀现象发生的成分。刚压铸出来的铸件表面是轻微的发黑,铸件在自然界放置 10 到 30天后,铸件表面会自动氧化,颜色变深。 冲头油堆积较多时,冲头油遇到高温合金液燃烧分解不够充分的时候,同样会出现冲头油黑色微粒。如果污染了模具表面,这样的黑点会污染铸件的浅表层合金液,压铸后使铸件的浅表层形成黑色小圆点;也有聚集污染成为一小片发黑,形状不规则。黑色微粒引起的铸件发黑,与铸件表面的油烟污染发黑不一样,不是在铸件的表面之外,而是氧化了铸件的内部,用百洁布擦不掉。如果在充填过程中污染了内部的合金液,会使合金液污染及氧化变色,在铸件的内部形成小点一样的黑色小空穴或黑色小夹渣,肉眼看好像一个小黑点。小黑点的大小一般在 2 mm 以下,单个或分散呈现。黑色小空穴或黑色小夹渣出现的位置、程度及大小,与黑色微粒的大小、位置和充填流动有关。 黑色小空穴主要是由油烟的气体形成,黑色小空穴内表面比缩孔内表面圆整,但没有空气或氢气形成的气孔表面光滑和明亮,这是因为油烟的污染颜色比较黑暗,一般冲头油形成的黑色小空穴,其内表面颜色要比脱模剂形成的颜色更黑暗一点。黑色小夹渣是合金液被黑色微粒氧化污染后形成的氧化夹渣,氧化夹渣由于油烟的污染,颜色比正常的氧化夹渣要黑暗一些。 黑色小空穴或黑色小夹渣不仅在在铸件精加工或解剖的表面会出现,在铸件内浇口的断口表面也会经常出现,影响铸件的质量。 所以,应使用与水溶解乳化效果好,悬浮性好,不沉淀、不集结、不结垢、不会被细菌感染及易分散的脱模剂和冲头油。 2.6 浇注系统和模具结构 压铸工艺虽然能够解决一些铸造缺陷,但在工艺调试正常的情况下,大多数的铸造缺陷还是需要改善模具来解决,浇注系统和模具结构会直接引起铸件发黑。普遍是远离内浇口的部位、有涡流的部位、在模具的深腔及最后充填部位的压铸件表面容易出现发黑现象。一是因为这些部位聚集的烟气比较多,合金液及模具表面与烟气接触的时间长,合金液出现涡流包卷气体的量大,致使铸件表面的合金液氧化加重,模具表面黏附油烟炭黑发黑的程度加重。二是因为最后充填的部位合金液流动的速度慢,对模具表面冲刷的程度轻,堆积附着在模具表面的油烟不能被合金液冲洗掉。 特别是大平面的铸件或铸件的大平面部位,合金液大多数都是喷射充填,超越烟气流动及排出的速度。合金液与烟气接触、混合得越充分,合金液包卷油烟气体的量增多,合金液越容易被氧化、污染,铸件表面出现发黑的现象越严重。应多设置内浇口,让合金液尽可能地进行全壁厚充填,让合金液不包卷气体。快速短时间完成充填,让油烟来不及产生,让油烟没有时间氧化合金液。 改善模具的浇注系统,改变内浇口和溢流槽的位置、大小及方向,能够改变合金液的流向和流量,改变油烟的产生、流向及排出状况。 图 13 所示是散热片浇注系统,图 13(a)铸件是有较多散热片的铸件,图13(b)和图13(d)是铸件两个侧面的散热片(外观有发黑的现象)。按图 13(c)左侧或右侧所示给模具增加浇注系统,让合金液尽早、尽快、直接、顺利地充填铸件的发黑部位。把内浇口的两侧都加宽到铸件侧面散热片的部位 , 让合金液直接充填铸件侧面的散热片。模具经过这样修改之后,铸件两侧部位散热片表面的发黑都得到了消除,合金液直接充填铸件侧面的散热片如图 14 所示。

图 13 散热片浇注系统

图 14 合金液直接充填铸件侧面的散热片 另外,适当加大模具总的和局部的排气槽和溢流口的截面积,使排气系统能够顺利而快速地排液、排气,及时把油烟及被污染的合金液排出到型腔之外,也会有较好的效果。 2.7 铸件结构 一般在铸件壁厚较薄的部位,模具温度都比较低,脱模剂水分挥发得比较慢,残留的脱模剂及水分比较多,因此产生的油烟比较多;铸件有不能顺利充填及难以排气的深腔部位、盲孔部位,残留在型腔里的油烟也比较多。因铸件形状或结构致使对模具的包紧力较大,会有黏模的现象,需要喷涂较浓、较多的脱模剂,型腔会残留过多的脱模剂,增加铸件发黑现象。所以有的发黑因为不能减少脱模剂,导致发黑不能完全消除。 散热器铸件发黑较多的一侧壁厚比较薄,且单独远离其他散热片,型腔所聚集的合金液量比较少,使模具及此处滑块的温度不够高,型腔表面脱模剂挥发得不够完全,较多的残留脱模剂遇到高温合金液时产生的油烟相对较多。解决的措施是提高模具温度。 合金液不能直接充填的型腔部位和充填过程出现涡流的部位,铸件表面容易出现涡流样的发黑。解决的措施是改变充填的位置和流向,直接充填,消除涡流现象。 发黑常常与冷隔和流痕同时存在。因为冷隔和流痕部位模具或合金液的温度低,脱模剂遇到合金液时燃烧、挥发得慢,烟气与流动速度较慢的合金液接触的时间长,合金液被油烟氧化污染的时间长。解决的措施是提高模具温度。 对于大平面的铸件,合金液会喷射超前充填到远端,或超前充填到周围的分型面,而不会像复杂铸件一样,能够使型腔里的油烟气体顺序排出到型腔之外;因此,大平面的铸件表面容易出现发黑现象。解决的措施是多设置内浇口,让合金液快速短时间完成充填。 2.8 压铸合金材料 大多数压铸合金都是容易氧化的铝合金,特别是在高温状态极易氧化。在浇注的过程中及压铸充填的瞬间,就会被氧化而出现氧化夹渣的缺陷。 在浇勺从炉中打取合金液及浇注的过程中,合金液在流动和翻滚中会被空气中的氧气氧化,在合金液表面形成氧化铝薄膜。打取合金液的时间越长,合金液翻滚得越厉害,氧化的程度就越严重。 当合金液浇注进压射室时,高温的合金液使喷涂进压射室里的冲头油燃烧冒火、冒烟,这些油烟和燃烧的气体中分解的氧原子会加速、加剧合金液的氧化。所以使用的冲头油越多,合金液被氧化、污染得越严重。 铝合金压铸件在自然状态下存放,表面很快会被氧化,颜色变深;如果存放在潮湿的环境里,在几天时间内,表面还会出现锈蚀缺陷。经过喷丸处理的压铸件,把铸件在压铸高温脱模时形成的致密氧化层喷射掉了,表面氧化的速度和程度都会加大。 不同化学成分的压铸合金,其抗氧化的能力不一样,因此采用不同牌号的合金压铸出来的铸件,其表面发黑的程度不一样。所以,可以选用不容易被氧化发黑的压铸合金,如 ENAC-434000 合金比 ADC12 合金更容易氧化发黑。 在铝合金液清渣精炼时,加入合金液质量的0.1% ~ 0.3% 氟铝酸钠或氟硅酸钠,也有利于防止铸件氧化变色。 2.9 压铸件抛(喷)丸后表面发黑变色 对不锈钢丸要定期筛选和除尘,这是因为不锈钢丸在使用一段时间之后,不仅会使钢丸被磨损变小,钢丸表面还会附着氧化铝粉尘,在喷丸击打压铸件的同时,钢丸也会把氧化铝粉尘击打到铸件的表面,致使铸件表面整体颜色变暗,或变为亚光色。 锌丸材料:外观光亮,比重较高,抛丸的打击力足够大;硬度低,可以在不磨损产品表面的同时除去较大的毛刺;锌丸产生的粉尘不容易燃烧爆炸,是比较安全的抛丸材料,被广泛应用于锌、铝制品的抛丸去除毛刺和清洁。但锌丸本身容易氧化,容易产生氧化物粉尘,致使铸件表面颜色变暗、变深。 铝丸材料:用铝丸抛喷后的铸件表面是最漂亮的,但因铝丸比重较轻,打击力度比较小,不能喷掉小的毛刺,喷丸的效率也不够高,又因产生的粉尘易燃易爆,所以应用比较少。 在不锈钢丸中掺入 20% ~ 30% 的铝丸,能够取得比单独使用不锈钢丸更白亮的表面效果。 有一种专利产品的低碳贝氏体合金钢丸既兼顾了含碳量低、韧性好的优点,又通过微合金化和特殊的热处理工艺确保足够硬度,从而保证了高效率。同时,由于含碳量和不锈钢丸接近,铸件抛丸后,更加光洁白亮,明显提升铸件抛丸后的表面质量。 喷丸过程中不仅会把空气中的水分、灰尘等喷射到铸件表面,铸件还会被丸料打击得发热升温,温度升高会加速铸件表面的氧化反应,所以铸件会快速变黑。 对抛丸后的产品,操作时应戴手套,如果直接用手接触铸件,铸件表面会留下手的印迹引起发黑。 压铸件在压铸脱模后处于高温状态,表面会快速形成一层氧化膜,经过喷丸之后,氧化膜消失,铸件表面更容易产生氧化缺陷。所以,对抛丸后的压铸件,要防尘,防潮湿,防水防油,密封包装,快速进行表面涂装处理。 如果对铸件采用震动研磨进行光整,只能光整掉铸件表面的灰尘、油污及微小的毛刺,不能光整掉铸件基体的发黑。在光整的前后,都要密封、干燥地保存铸件,以防铸件基体受潮、氧化 发黑。在光整的过程中,要注意清洗磨料沉积的粉末,在光整后应立即对铸件进行清洗、烘烤干燥处理。 2.10 压铸件不良引起电镀处理发黑、气泡、脱皮 压铸件表面不能有裂纹、疏松、缩孔、气孔、气泡、针孔、冷隔、流痕等缺陷,否则电镀后铸件表面易起泡、电镀层与基体脱离。 压铸件在压铸凝固的过程中,表面因急冷而形成一层致密的冷硬层,而内部组织则可能有气孔、缩孔等缺陷。研磨时如果磨去了这个良好的表层,电镀时会出现麻点、气泡等缺陷。对压铸件抛光时,抛光轮不要压得太紧,铸件不要过热,防止研磨剂与铸件黏连,造成产品电镀不上出现发黑或脱皮不良。也就是说,压铸件电镀前进行研磨及抛光不能过度。 压铸件容易氧化,如果存放时间长,表面形成一层氧化膜,也会影响电镀性能,电镀前需用用还原性的物质去除氧化膜。 2.11 空气中潮湿的水分促使铸件氧化发黑 南方梅雨季节或雨季空气潮湿,在喷涂脱模剂之后的吹气过程中,压缩空气中的水分喷射到模具表面,致使模具表面的水分比较多,所以有必要对压缩空气进行干燥处理。 在空气湿度较大时,压铸件存放在室内或运输途中若密封不好,空气中的水分就会凝结在铸件表面,轻度的使铸件表面颜色变深、发黑,严重的使铸件表面氧化发白产生霉斑。 在冬季,当压铸件从室外转运至室内精加工或储存时,如果室内有空调,室内温度明显高于室外,铸件表面也会凝结空气中的水气结霜,结霜会引起铸件快速氧化。所以,铸件在刚进入室内之时,不要立即打开包装;或打开包装之后,立即进行精加工,以防铸件结霜及长时间存放而氧化发黑。 在高温季节,机加工空调厂房内产品温度比较低,不可直接装车出货,须进入仓库缓冲区进行过渡,否则产品上会凝结积水。 铝合金是两性金属,遇到酸性或碱性物质都会氧化变色,所以,在精加工、超声波清洗时应使用中性的切削液。 把精加工后的铸件放在热水中清洗,然后立即用压缩空气吹掉铸件表面的水珠,放置一段时间后再装箱。若趁热立即装入包装箱存放,铸件会很快出现氧化、发黑、霉斑。 2.12 去除压铸件表面发黑的方法 对铸件的表面发黑情况 100% 的全检,发现个别发黑的铸件后,可以使用抛光机抛光的方法,或手工用百洁布打磨掉。 对铸件上的油污和霉斑,最有效的办法是使用压铸铝合金除霉斑清洗剂,将油污和霉斑一次性彻底清洗干净。 铝虽然很容易氧化,但氧化后表面会形成一层薄的氧化膜,氧化膜的致密度很高,能够阻隔内部的铝合金进一步氧化。所以,在铸件清洗之后,应马上进行钝化处理,以在铝合金铸件表面形成钝化膜,达到防腐抗菌的目的,在潮湿的天气或环境,也能够防止铸件因发生霉菌腐蚀的现象。 做了防氧化、烘干之后的铸件,应放在干燥通风的地方,并定期查看。如果发现铸件遇水或潮湿,出现再一次长霉点时,应及时再做一次清洗和防氧化处理,绝大多数铸件还可以焕然一新。 2.13 防止压铸件表面氧化变黑的操作、管理和储存 压铸件在较高的温度或湿度条件下,极易被氧化、侵蚀。压铸件表面被氧化后颜色会变得灰暗,甚至变黑或发霉。良好的压铸件,或清洗之后的压铸件,若没有及时做防氧化处理,长期堆放在潮湿的仓库里,短则一、两个月,多则半年,就可能氧化发黑、长霉。所以,对压铸件要有合适的防氧化措施和仓储管理。 由于存储仓库内部的潮湿程度、通风状况及温度的不同,铝合金压铸件存放在仓库的位置、高度不同,其氧化发黑、发霉的状况都会不同。所以,储存铸件的仓库应干燥,在晴朗的天气应通风,在潮湿的天气应密闭,并进行必要的除湿。如果仓库在地面,储存的底层应架高支撑架高,以防地面返潮。 铸件应密封包装并用干燥剂除湿,铸件在储存和运输过程中不能受潮。在黄梅季节应进行特别的防护措施,防止铸件潮湿、发霉。可增加塑料袋包装,把铸件放在小塑料袋里密封包装,也可以存放在一个与大包装箱一样大的塑料袋内,并放入干燥剂,密封包装。 压铸件在压铸、机加工工序之后应进行清洗和干燥,如果不做任何清洁处理,压铸件表面残留有脱模剂、切削液、皂化液等腐蚀性物质及水渍等污渍,这些污渍加快了铝合金压铸件长霉点变黑的速度。所以,压铸件精加工后,应用超声波清洗,并需经过烘干处理。但如果选用的清洗剂不当,也会造成压铸件腐蚀、氧化。 不能使用潮湿纸箱、纸板及周转箱等物品,可以使用塑料箱,塑料板。装箱后要立即密封,顶层应加盖板。 对于特别需要防锈的铸件,应减少铸件在流转过程中的停滞时间。有钢、铁嵌件的铸件,在嵌件上涂抹防锈油,不能有遗漏。 运输过程中应防止雨淋,覆盖和捆绑好防护雨布。当铸件淋到雨水,应马上对此批铸件进行隔离,并进行清洗、烘干。而且,铸件须放置 7日确认合格,没有再出现生锈后方可流转。 为防止压铸喷涂脱模剂时溅起的水滴落在铸件上,铸件要及时移动至其他区域存放。 压铸机旁边的传送带、切边清理的切边模、工作台要定期定时擦拭干净,操作工的手套应干净,不能有潮湿,油污,以免污染铸件。 铸件出库前对铸件开箱检查,特别是前二、三个月装箱的产品。对于已经装箱6个月的铸件,必须重新检查装箱。 2.14 防止压铸件氧化的表面涂装处理方法

压铸件常用的表面涂层方法如下: 3 结论 致使压铸件产生发黑的原因较多,需要根据每种发黑形成的原因采取相应的解决措施,以便有效地消除压铸件表面的发黑现象,提高压铸件的品质。 内容来源:热加工论坛 |