摘要:根据阀体的结构、材质及技术要求设计了两种压铸工艺,并利用ProCAST软件进行数值模拟,分析铸件完全凝固后产生缩孔缺陷位置及原因,通过对比,选择一种较优压铸工艺并对其进行工艺优化。结果表明,工艺优化后铸件无缩孔缺陷,且得到了生产验证,满足技术要求。 采用压铸生产出的铸件尺寸精度高、组织细密、加工余量小、生产效率高,在汽车、家电、机械装备等领域应用广泛。本课题研究的阀体是汽车油缸零部件安装的重要载体,其形状比较复杂,对气密性、精度、力学性能要求较高,且需要批量生产,因此采用压铸生产。对阀体结构、技术要求进行分析,设计了两种压铸工艺,并使用ProCAST软件进行数值模拟,通过分析模拟结果,进行工艺优化,消除了铸件产生的缩孔缺陷,得到了满足阀体技术要求的压铸工艺。 1、阀体结构 研究的铸件为某公司生产的汽车油缸零部件的阀体,其三维示意图见图1,其中红色区域为加工面,加工余量为0.3 mm,外形尺寸为115.5 mm?74.5 mm? 71.9 mm,其最厚壁厚为24.6 mm,最薄壁厚为2 mm,主要壁厚为7 mm,质量为0.36 kg,材质为ADC12,其材料力学性能见表1。铸件要求去毛刺,起模斜度为1.5o?3o,收缩率为0.5%,无缩孔、缩松、裂纹和冷隔等铸造缺陷,表面喷丸处理。

图1:铸件三维示意图

表1:ADC12力学性能 2、压铸工艺设计 2.1 分型面的设计 阀体的结构比较复杂,需要设置多个抽芯机构,采用一模一腔。根据分型面在铸件投影面积最大的区域的基本原则[4],选取两种分型面,分型面1见图2a,铸件采用在竖直方向分型。采用此种分型,铸件的抽芯机构多,模具型腔较深,加工比较困难,易发射干涉现象,铸件下方不便设置溢流槽,故分型面方案1设置不合理。分型面2见图2b,铸件采用水平分型,模具铸件的抽芯机构少,模具加工比较简单,不易发生干涉现象,方便溢流槽和推出机构的设计,故分型面2更合理。

图2:分型面方案示意图 2.2浇注系统的设计 设计了两种浇注系统,其三维示意图见图3。

图3:浇注系统的三维示意图 2.2.1内浇口的设计 内浇口的设计一般包括内浇口的位置、大小、方向等。内浇口设计原则:压铸件上表面精度要求较高且不加工的部位不宜设置内浇口,设置内浇口位置在加工面上。为了避免金属液直接冲击型芯、减少金属液分流后再发生碰撞,根据铸件的结构,设置一个垂直加工面方向的环形内浇口,其内浇口的截面积按下式计算。

式中,Ag为内浇口的截面积,mm2;V为通过内浇口金属液的体积,mm3;v为金属液流经内浇口的充填速度,m/s;t为充型时间,s。对于铝合金复杂壁厚件,内浇口的速度一般取25~30 m/s,平均壁厚为7 mm的铸件充型时间为0.066~0.100 s,内浇口壁厚为压铸件壁厚的40%~60%。取充填速度为30 m/s,充型时间为0.07 s,内浇口壁厚为2.8 mm。计算得内浇口的截面积Ag=223.6 m㎡,内浇口宽度为111.8 mm。 2.2.2 横浇道的设计 横浇道其结构形式主要取决于内浇口的形状、位置、方向和尺寸,而设置为环形内浇口,为了防止金属液在流入内浇口时产生负压,横浇道采用圆弧式收缩结构。为了便于横浇道顺利脱模,其一般截面积为梯形,其厚度计算为。 D=(5~8)T (2) 式中,D为横浇道厚度,mm;T为内浇口厚度,mm。取D=16 mm,为了便于铸件更好脱模,设置横浇道的起模斜度为15o。 2.2.3 直浇道的设计 直浇道是金属液从料筒进入型腔的通道,其大小与压室的内径 有关,而由压铸机的参数知,压室直径有Φ50 mm、Φ60 mm、Φ70 mm 3种,由于铸件体积较小,设置压室直径为Φ50mm,为了便于脱模,直浇道起模斜度为10o,料饼厚度为10mm。 2.3.4 溢流系统的设计 由溢流槽的设计原则:①在金属液最后充填的地方,由图3知,金属液从内浇口流入,最后充填铸件左端,故在铸件左端设置三个溢流槽;②铸件局部壁厚处,在铸件的壁厚处设置一个溢流槽;③金属液汇合区域,由图3知,在铸件的右端,铸件形状为圆环,金属液在流动过程中会发生汇合,故在右端设置两个溢流槽。为了避免溢流口对抽芯原件的影响,有的溢流口需设置成曲面形状。浇注系统1、2设置的溢流槽系统三维示意图见4。

图4:溢流槽三维结构示意图 3、数值模拟与工艺优化 将设计好的压铸工艺三维造型以x_t形式导入模拟软件ProCAST中,由于铸件结构复杂,其最小壁厚和浇注系统、溢流系统的最小壁厚不同,因此采用不均匀网格划分,划分铸件单元格尺寸为2 mm,划分浇注系统和溢流系统的单元格尺寸为0.5 mm,划分模具网格尺寸为10 mm。 3.1 工艺参数设置 设置铸件的边界条件:①铸件材料为ADC12合金,欧洲标准为ENAC-41600,模具材质为H13钢;②金属液的浇注温度为630℃,模具预热温度为180℃;③设置铸件与模具的传热系数为1 000 W/(㎡?K);④金属液的压射速度为1.8 m/s,铸件用空冷方式。 3.2 初始工艺方案模拟 浇注系统1的充型过程见图5。由图5a知,充型25%时,金属液从直浇道流向横浇道;充型50%时,金属液从内浇口流向铸件两端,并有部分的金属液流向右端的溢流口,见图5b;充型75%时,铸件右端已充型完成,金属液充填铸件左侧,铸件右侧一端的溢流槽已填充完成,见图5c;充型95%时,铸件充型完成,金属液流向溢流口,见图5d。整个充型过程,金属液流动平稳,无飞溅现象,金属液从浇注系统流向铸件,最后流向溢流槽,可见浇注系统1设置合理。

图5:浇注系统1充型过程示意图 浇注系统2的充型过程见图6。由图6a可知,充型25%时,金属液从直浇道流向横浇道;充型50%时,金属液开始从内浇口流向铸件右侧,见图6b;充型75%时,铸件右侧充填完成,金属液充填铸件左侧,部分金属液开始流向溢流口,见图6c;充型95%时,铸件几乎充型完成,金属液流向溢流槽,见图6d。整个充型过程,金属液流动平稳,从横浇道流向内浇口在流向铸件,最后填充溢流槽,无飞溅现象产生,浇注系统2设置合理。

图6:浇注系统2充型过程示意图 两种浇注系统的凝固温度场见图7,由图7a知,浇注系统1在壁厚处的凝固温度为黄绿色,而浇注系统2在壁厚区域的凝固温度为绿色,预测浇注系统1在壁厚处更易产生热节,产生缩孔缺陷。

图7:铸件凝固后的温度场 浇注系统1产生的缩孔缺陷见图8。由图8可知,铸件在壁厚区域的地方产生了缩孔缺陷,铸件产生的缩孔体积为0.46 cm3(去除溢流槽),切面处缩孔率为80%-90%,其主要原因是铸件壁厚处的凝固速率较慢,产生了孤立的液相,在后续冷却过程中得不到金属液的补缩进而形成缩孔缺陷。

图8:浇注系统1产生的缩孔缺陷示意图 浇注系统2完全凝固产生的缩孔缺陷示意图见图9。可以看出,浇注系统2也在铸件壁厚区域产生缩孔缺陷,其产生的缩孔体积为0.16 cm3,切面处的缩孔率为80%-85%,比浇注系统1产生缩孔缺陷少,其主要原因是金属液在浇注系统1条件下开始充填壁厚区域的时间较早,在凝固时壁厚区域温度高,凝固速率慢,更易产生孤立液相,产生缩孔缺陷,因此浇注系统2更优。

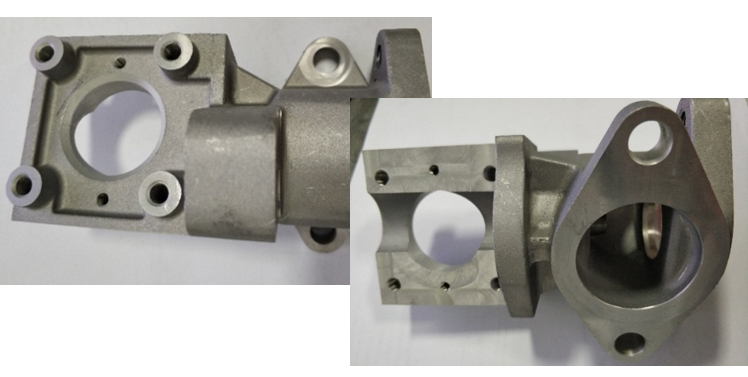

图9:浇注系统b产生缩孔示意图 3.3 工艺优化 铸件产生缩孔缺陷的主要原因是壁厚区域的凝固速率较慢,为了提高铸件壁厚区域凝固速率,在铸件壁厚区域处设计冷却水道。为了更好地起到冷却效果,采用点冷却水管。优化后,模具与冷却水道的传热系数为2000 W/(㎡?K)。 在浇注系统2基础上 优化后铸件产生的缩孔缺陷示意图见图10。铸件壁厚处的缩孔缺陷消除,初始工艺方案铸件产生缩孔缺陷的原因是铸件壁厚区域的凝固速率较慢,工艺优化后的铸件无缩孔缺陷,满足技术要求,可按此工艺进行模具设计。 图10:工艺优化后铸件缩孔缺陷示意图 3.4 生产验证 图11为采用优化后的工艺实际生产的阀体铸件,通过X探伤及相关检测,发现铸件无缩孔、裂纹及冷隔缺陷,满足技术要求,可进行批量生产。

图11:铸件实物图 4、结论 (1)通过阀体结构分析,设计了两种压铸工艺并进行数值模拟。结果显示,铸件在壁厚区域处产生缩孔缺陷,金属液先填充壁厚区域的工艺产生的缩孔缺陷较多,产生缩孔缺陷的原因是铸件壁厚区域凝固速率较慢,部分区域因得不到金属液的补缩而被孤立。 (2)通过增加冷却系统对工艺进行优化,结果显示优化后铸件无缩孔缺陷并得到了生产验证,满足技术要求。

作者: 本文来自:《特种铸造及有色合金》杂志2020年第40卷第02期 |