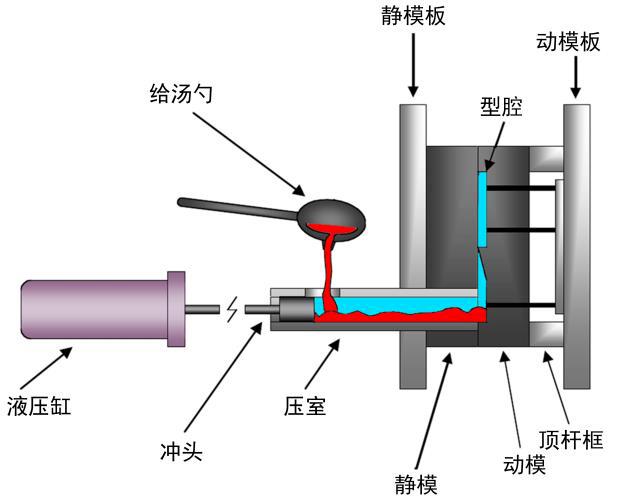

图1、典型冷室压铸过程 压铸,又称为高压铸造,是一种近些年来被广泛应用于汽车、航空航天和电子工业中的近净成形技术。在压铸过程中,熔融金属(一般为轻合金)在冲头的作用下以高压、高速充填型腔,并快速冷却,形成最终的铸件。 压铸一般分为冷室压铸和热室压铸,冷室压铸主要应用于大型零部件的产生,比如汽车零部件、通讯基站冷却部件等;而热室压铸则广泛应用于小型电子或3C产品的生产过程,比如USB接头、笔记本壳体等。 压铸具有很好的自动化基础 与普通铸造过程相比,压铸的特点是高速、高压,所生产的产品一般为轻合金薄壁件,但压铸技术也被应用于纯铜转子的生产,与铝、镁合金不同,纯铜的熔点很高,因此纯铜压铸过程中模具寿命短是一个很大的问题。 在所有铸造技术中,压铸的自动化程度最高。现代的压铸企业采用自动化压铸岛技术,该技术将压铸机(一般为几十甚至上百台)高度集成,形成了完全自动化的生产过程。同时,采用智能工厂技术,将压铸机的生产过程进行监控,对每一台的压铸机的性能和状态进行实时把握,通过大数据测量和实时反馈,及时对压铸机生产过程进行调整,以保证产品最终质量。

图2、典型压铸汽车结构件 压铸模具温度的实时控制就是一个简单的例子: 以冷室压铸为例,在生产过程中由于高温液态金属不断地充填型腔,使得模具温度不断升高。此时,为了保证模具温度不至于过热,一般会采用冷却水通入模具以进行冷却。如果冷却水管路设计合理,一般来讲,我们可以通过控制冷却水的温度和流速来保证模具温度达到所谓的热平衡。从这个角度来看,我们可以设计冷却水路反馈系统,在得知模具温度的实际数值之后,通过计算和即时反馈系统控制冷却水的温度和流速,并最终得以控制模具的温度。这是现阶段压铸智能工厂的一个典型应用。 事实上,上述智能控制的案例只是“智能工厂”中一个很小的应用场景,实现真正意义上的“智能工厂”需要采集大量的生产实时数据,其中起决定性作用的是与产品质量相关的数据,比如密度、气孔和氧化夹杂等,因为这些数据是客户最关心的指标,也是衡量一个铸件是否合格的核心指标。而现阶段,这些最关键的指标却是最难获得的,因为对于金属合金制品来讲,我们无法直接观测产品内部的结构。大部分的厂家采用的方式是抽查铸件,在客户明确规定的重点区域进行切割,然后直接观测是否存在问题;另一种方法是采用二维X射线检测技术,对抽样铸件的局部位置进行扫描和观测,这种方法最大的问题在于将三维的铸件信息压缩到二维的切片上,观察得到的信息不能完整反应实际情况。

图3欧洲MUSIC项目智能工厂实施方案 铸件内部质量监控 随着汽车工业的不断发展,对零部件质量的要求越来越高,大的汽车生产商不断制定出针对零部件内部质量的要求,定量地规定零部件内部缺陷可以存在的标准。在这种情况下,零部件供应商在生产过程中,必须能够实时地检测并标定所有铸件内部的缺陷分布情况,并对比标准以评定铸件是否满足要求。 那么如何正确地观测并记录铸件内部的缺陷呢?现有技术中最好的技术是计算机断层扫描,也就是我们俗称的CT技术。CT技术已经被广泛地应用在医疗领域,将CT技术应用于工业检测还是近几年刚兴起的技术。 将CT技术应用于铸件内部质量的检测,必须满足以下几个要求: 第一,检测的速度必须足够高,以配合铸件的实时生产过程; 第二,检测所获得的图像质量必须足够好,以配合后续软件对图像的精确识别; 第三,在保证精度的情况下,识别图像的软件或算法必须足够快,从而不至于拖延生产进度。 其中,前两个要求是针对CT检测本身提出的,而最后一个则是针对检测软件或算法提出的要求。快速检测CT设备(Speed-Scan)已经被德国大众公司用于实际铸件的检测了。但是纵观国内压铸产业,使用实时CT技术对铸件质量进行把控,从操作层面上来看具有严峻的挑战性,其中最大的制约因素是成本——CT检测设备造价极高,而将其用于生产线一般需要大量的CT检测设备,这是国内大部分企业无法承受的。而随着产业的不断发展以及对铸件质量要求的不断提高,采用CT技术实时检测铸件内部质量会是今后一段时间内主机厂对供应商的普遍要求。

图4、铸造生产线部署的高速CT系统 工艺反馈及调整 在铸件被CT检测并获得三维实体数据的前提下,我们假设有这样一种算法:能够以非常高效的方式将该数据进行整体分析,并给出铸件内部缺陷的所有信息,包括类型、尺寸和分布等,那么我们就能利用这个信息对生产工艺本身进行调整和修正,并最终获得无超标缺陷的合格铸件。这个过程——即获得铸件信息并修正工艺的过程,我们称之为工艺反馈和调整过程。当然,我们不能只根据一个铸件的信息来完成这个过程,最正常的情况应该是获得大量铸件的信息,通过统计分析和工艺关联的方法解决铸件的缺陷问题。 接下来的问题是,即使我们获得了大量铸件内部的缺陷分布信息,我们又如何通过调整工艺参数来规避不合格缺陷呢?现有的最有力的分析工具是计算机数值模拟,也就我们熟知的计算机辅助工程(CAE)技术。 采用计算机模拟技术,我们可以实现局部意义上的虚拟生产,特别地针对压铸,我们可以将充型和凝固过程直接进行数值模拟,通过研究流体充填型腔过程的速度、压力、流态、喷溅等行为,来判断充填过程是否存在卷气;通过计算压铸不同循环条件下铸件和模具的温度的变化,来判断和研究模具潜在的热节、铸件缺陷(缩孔、缩松)以及压铸热平衡行为。通过这种数值模拟技术,在一定的分析条件的基础上,我们在很大程度上可以判断并规避铸件内部的缺陷,提高铸件性能并大幅提高生产效率,达到之前我们讨论的工艺反馈和修正的目的。

图5、离合器壳体充填过程模拟 我们将整个过程串起来:采用数字化技术(CT)实时检测产品的三维缺陷数据,如果产品不合格则将该数据传输到CAE分析中心,采用模拟仿真技术分析并产生缺陷问题解决方案,解决方案回馈到生产和工艺前端进行执行并重新获得产品,产品继续经过数字化检测并获得三维缺陷数据,如果产品合格则迭代结束,反之则继续进行。 掌握核心数字化技术 可以看到,这个过程中起关键的作用的是CAE分析,所提出的解决方案的有效性会对整个工艺流程的效率产生影响。实际上,是否能够掌握好CAE技术的核心,是否能够将数值模拟技术很好地应用在实际生产中,可以在很大程度上衡量一个压铸企业的技术能力,因为数字化技术是企业的必经之路,在这条路上越早掌握数字化技术的核心,就越能在未来的企业竞争中脱颖而出。 因此,如果将数字化检测技术和CAE分析技术很好地应用在现有的压铸企业的话,我们可以看到一个完整而典型的数字化工厂场景。其中数字化检测技术实现将物理实体数字化,而CAE分析技术则基于虚拟生产将检测获得的数字信息转化为问题解决方案,在这个过程中,数字化检测其实是一个完全自动化的过程,而CAE分析则仍旧需要人的参与。如果可以将CAE分析固化成一种算法,并实现完全的自动化,那么这就是未来智能数字化工厂的雏形。 来源:适创科技 |