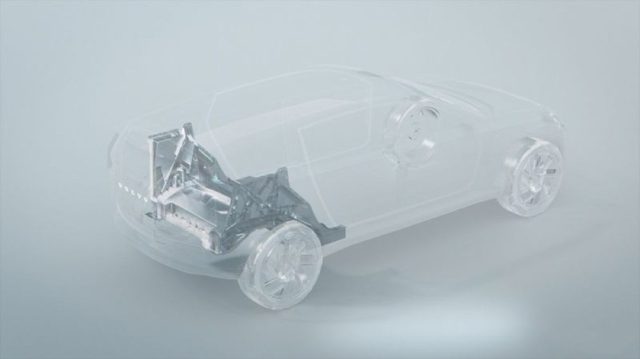

沃尔沃下一代电动车将采用一体化压铸后底板零部件 工程师们正在研制制造底盘部件的巧妙工艺,整个车身部件和铝制平台的新设计开始以全新面貌不断吸引着人们的注意。这是否意味着,轻金属的下一个春天即将来临? 近日,沃尔沃宣布将使用铝压铸工艺生产下一代电动汽车的整个车身部件,并为此在其位于Torslanda的瑞典主要工厂投资大量资金。这既可以看作是沃尔沃公司在铝材料开发方面迈出的坚实一步,也是它在轻量化和车身结构方面开拓新领域的象征。如今,沃尔沃作为除特斯拉之外的又一个重量级的传统OEM,它将采用一个新的方法作为尝试和测试板外壳结构方法的替代。 在特斯拉环境中被称为gigacasting的工艺,沃尔沃称之为megacasting。这个工艺主要采用专用铝合金在高压力下生产整个车身部件,目的是摆脱钢结构中常见的多个部件构造,并且减少车身制造过程中的工序和运用的机器人数量,同时实现减轻电动汽车重量的目标。 这是否真的会在商业管理和减重方面带来优势还有待观察。然而,正如慕尼黑工业大学沃尔克教授在接受《汽车生产》杂志采访时所说,在车身制造方面,铝压铸可以在一些有针对性的绿地项目中大展身手。铝首次在底盘部件方面取得了职业进展。一段时间以来,诸如锻造的铝变形合金或低硅含量的韧性铸造铝合金等材料已被用于减轻转向节、叉骨或车轮架的重量,这些材料以前是由铸铁或锻钢制成的。 铝加工中的长切屑问题 在底盘件加工领域,正如精密和切削工具制造商瓦尔特公司所知,铝合金的加工速度与传统铸铁或钢材料完全不同,需要使用不同的加工策略。瓦尔特公司的运输部组件和项目经理法比安·胡毕内认为,在铝加工中,长切屑是一个主要的风险因素。此外,在刀具的切削刃上会迅速形成堆积的边缘,随即很快就会变得难以保持规定的配合尺寸和表面质量的公差。

用于锥形座孔的混合工具被用于底盘部件(图片来自瓦尔特公司) 根据胡毕内的说法,全孔是特别具有挑战性的。虽然预锻的凹槽通常是在轮毂上钻孔,但较小的孔,例如在叉骨上,则是在整个材料上钻孔。根据这位来自德国图宾根的刀具专家的说法,这不仅仅需要简单地钻孔,还必须应用确定的平面或倒角。在这一说法的基础上衍生出了最多达五个的加工步骤。但专家们很快以混合工具的形式找到了一个解决方案,只需要一个刀体就可以实现不同的加工步骤。 可锻造和热硬化的含有镁和硅的变形铝合金对切削刃的要求特别高。此外,锻造铝合金会形成长切屑甚至流动切屑。根据瓦尔特公司的说法,这些切屑会严重危及加工过程的顺利进行。因此,为铝加工开发的可转位刀片具有特殊的几何形状和涂层。在HiPIMS涂层(代表:高功率脉冲磁控溅射)的帮助下,目的是提供一个极其光滑和无液滴的表面,并防止堆积边缘形成。作为一个成功案例,瓦尔特公司的刀具专家谈到一个客户在钻孔阶段使用直径为50毫米的混合刀具在叉骨上钻孔时,能够在0.11毫米的旋转下达到1300多米/分钟的切削速度。 宝马加强在铝模具方面的竞争力 另一项工具创新是来自于宝马公司。具体来说,宝马位于德国兰茨胡特轻金属铸造厂的专家们提出了一种多板模具技术,该技术有望在加工过程中减少二氧化碳,并在查看铸件时减轻重量。"随着在多板模具技术中通过直接浇口开发新的浇口和脱模系统,在压铸过程中可以实现从功能而非流道方面优化的部件设计。此外,在功能性能不变的情况下,部件的重量可减少20%,"兰茨胡特轻金属铸造厂的工具制造、维护和预开发主管克劳斯·萨默尔介绍说。

利用宝马兰茨胡特公司开发的多模板技术,可以实现向模腔开放多个进料通道(图片来自宝马集团) 该工艺的改进使得材料在产品设计中的使用能够得到优化,并以重量中性的方式转变为二氧化碳排放量更低的合金。宝马公司表示,兰茨胡特铸造厂的现有设施将来也可用于铸造结构件。此外,宝马专家还谈到了在生产和利用阶段对二氧化碳排放的可持续优化。位于兰茨胡特的宝马厂区的轻金属铸造厂是下巴伐利亚州部件厂的最大生产区,主要生产轻金属发动机、底盘和车身结构铸件。仅在2021年,该团队就生产了310万个铸件,总重量近67,000吨。 Polestar 5有一个胶接的铝制平台 沃尔沃公司的电动性能品牌正在为新的Polestar 5车型全力以赴地使用铝材料。这家瑞典公司最近宣布,这款四门电动GT将拥有一个全新的、由胶接铝制成的定制平台,预计将提供性能和环境优势。Polestar说,这样的系统几乎从来没有在不影响质量的情况下用于大规模生产汽车。来自英国考文垂的英国研发团队现在已经为这家OEM开发了一种可用于生产且速度更快的制造工艺,其中车身和平台都是一起制造的。 “底盘和车身是一起设计的,”Polestar英国研发部车辆工程主管斯威夫特解释道。许多外部和内部的面板都是作为整体结构的一个组成部分而被胶接的。在生产过程中,使用了各种类型的铝和制造方法。其中涉及一些知识产权问题,因此无法透露更多信息。但这位开发部负责人透露:"胶接铝的结构有几个优点。最重要的两点是,我们可以减轻重量和提高刚度"。

通过像Polestar 5那样的定制铝制平台,铝在汽车制造中的作用正获得新的关注 目前,斯威夫特只对平台和流程进行具体说明,以使其能够更容易地建立原型并更早地开始物理测试。“这使我们有更多的时间来优化并与我们的虚拟模型进行性能匹配,我们可以缩短生产时间”。他补充道,早期原型所需的模具比传统钢平台的类似模具更便宜、更有效。这节省了成本,并使原型的生产速度大大加快。 Polestar 5的白车身据说也比小级别车辆的重量更轻,并提供双门的抗扭刚性。当被问及铝制系统易于维修和回收的问题时,斯威夫特说:“这就是为什么我们在最近发布的Polestar O2概念车中加入了控制回收成分的新方法,并提高了金属部件的可回收性。”因此,整个底盘使用了不同等级的铝。不同等级的产品都有标签,这样有利于帮助它们被更有效地回收并保持其特性。 斯威夫特对进一步的量化声明讳莫如深:“目前,我们不能公布有关投资和计划单位数量的任何细节。”在未来几个月,该团队将从目前的280名工程师增加到约500名,届时他们将在提高研发能力方面发挥关键作用。 原文来自:轻量化技术网,《压铸周刊》合作伙伴 |