原标题:基于FLOW-3D的减震塔真空压铸工艺设计与优化

摘要:基于Flow-3D软件,分析了工艺设计过程中,利用模拟分析软件,经过多版模流的相互对比和分析,确定了减震塔铸件产品成型优化的浇注系统方案,而根据这个方案模拟抽真空的状态,经过模拟分析,预测其可能产生的缺陷,在模具上设计出相应的优化结构。

由于压铸技术日趋成熟,可通过调整压铸工艺和喷涂、冷却、抽真空等辅助手段,实现铸件的批量生产。随着产品功能的多样化以及性能要求的提高,对铸件填充流态的要求也就越来越高。浇排系统的设计对铸件质量的影响重大。随着计算机技术在铸造生产中的应用逐渐成熟,浇排系统的设计变得更加科学、高效,大大节省了试制周期及成本。基于铸造模拟软件,根据铸造过程的模拟结果,可有针对性的调整液流走向,优化模具设计,提升产品质量,避免产品缺陷的产生。

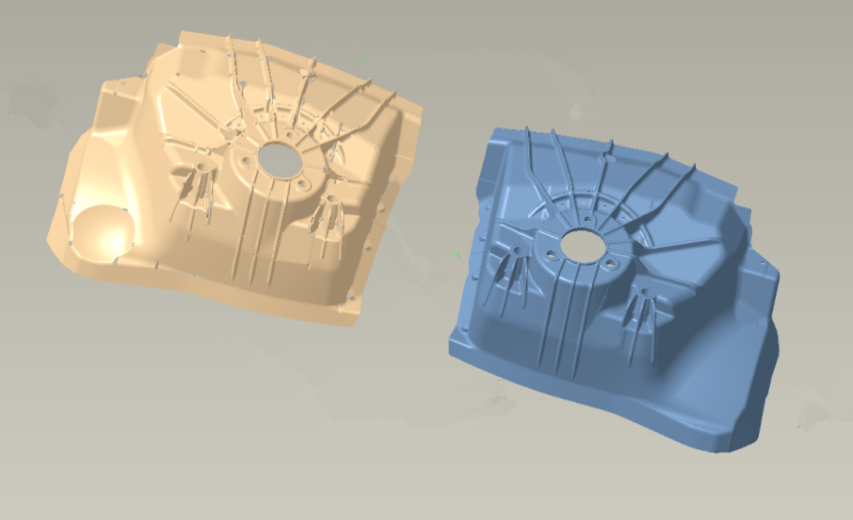

研究表明,T5处理后,高真空铸件的伸长率可达到8.4%,T6处理后高真空铸件屈服强度和伸长率分别达到了339.8 MPa和6.7%。为了获得较搞的屈服强度和伸长率,汽车结构件通常都需要进行T5或T6处理。而由于热处理温度较高,因而对铸件内部质量要求极高,模具上也需要引用抽真空的排气技术减少产品内部气缩孔问题。 本课题采用Flow-3D软件,定性分析了铝合金液流动的充型状态与铸件缺陷的分布,着重研究了梳形浇道、扇形浇道、集中进浇、分散进浇、长浇道与短浇道对充型流动状态、充型温度、充型速度、气压阻力与铸件成形的关系;确定了铸件的浇注系统与排气系统,大大缩短了模具的开发周期。 一、利用Flow-3D选取进浇位置和确定产品摆位 1、铸件结构分析 某汽车减震塔铸件三维模型见图1,其最大外形尺寸549 mm×408 mm×281 mm,铸件投影面积:188 686 mm2,铸件基本壁厚≥3 mm(局部有厚料位),铸件成品质量为3.74 kg,铸件收缩:1.0045。该铸件内部品质要求较高,需进行T6处理。该铸件对铝液填充的顺序性、连续性要求很高,所以通常会选择一个侧面进浇。分析铸件结构可知,该铸件不需要滑块抽芯,理论上可选择任意面进浇。位置C和位置D进浇位置不足,排除进浇可能。位置A和位置B通过初步观察无法判断优劣,需要通过Flow-3D模流分析判定最佳进浇面。

图1:汽车减震塔三维模型及进浇位置示意图 2、铸件进浇面选择 设计了两条流道进行模流分析对比,其填充速度模拟结果见图2。可以看出,从位置A进浇时,铝液填充连续性较好,没有出现紊流及卷气;而从位置B进浇时,铝液进入型腔后出现了紊流,填充连续性较差。这是因为从位置B进浇时,铝液首先经过的铸件型腔有几级不同的高度,而且造型较复杂。而从位置A进浇时,铝液首先经过的铸件型腔较为平坦,只有两侧有两处较小区域出现小局部高度差。因此,位置A进浇有较大优势。

图2:不同进浇位置填充速度模拟分析对比 二、 确定进浇位置后,通过模流分析优化浇排系统设计 1、方案1模拟分析 图3为方案1的填充速度模拟图,其中红圈区域为包卷区域。可以看出,铸件在两侧出、末端以及厚料区均存在一定程度的包卷,这可能会导致在该处形成气缩孔等缺陷,还会影响后续的流态。产品外侧出现包卷的原因是产品外侧型位造型出现转折,外侧填充速度较快。末端卷气的原因是两侧填充过快。产品中部厚料区域包卷严重的原因是两侧填充过快,铝液流进中部厚料区域时不顺畅。

图3:方案1的填充速度模拟

2、方案2模拟分析

为解决上述问题,采取将内浇口收窄的措施,见图4:采取该措施后,避开了产品转折位置,降低了两侧的填充速度,从而实现填充流态的优化。

图4:方案2的铸件及浇注系统三维模型

图5为方案2的铸件填充速度模拟。可以看出,铸件外侧包卷和末端包卷情况明显改善。与方案1的填充过程相比,方案2的填充更顺畅,但从整个流态看,方案2中两侧填充较迟,甚至出现回流现象。这种回流现象,对于结构件产品的填充而言是致命的,违反了结构件流道填充顺序性和连续性的设计原则,所以方案2不合理。

图5 :方案2的填充速度模拟

3、方案3模拟分析

图6为铸件外侧铝液和末端铝液的填充方向示意图。可以看出,方案1中铸件外侧填充过快是由于外侧几股铝液由于惯性,首先将产品外侧型位填满,然后再向内部卷过来,包住还没来得及排出的气体。

图6:方案1外侧铝液和末端铝液的填充方向

图7为方案3的铸件及浇注系统三维模型。可以看出,在铸件外侧增加了一缓冲段,缓冲横流道的冲击能量。对外侧几股铝液起到降低速度和改变入射角度的作用。内浇口宽度和方案1相差不大,但外侧两个内浇口适当改小(见绿色箭头)。此外,针对方案1中间厚料区域包卷较严重的问题,在铸件内部增加筋条,将筋条连通到铸件中部厚料区域。对铝液起到一定的引流作用,改善厚料区域填充质量。改进方案见图8。

图7:方案3的铸件及浇注系统三维模型

图8:铸件筋条改进 图9为方案1和方案3的外侧包卷和末端卷气问题对比。可以看出,采用方案3后,铸件卷气问题得到明显改善。

图9:方案1和方案3卷气情况对比 三、结合Flow-3D抽真空分析 1、结合冲头模拟分析Ver3版本的两个状态 针对方案3,进行了两种对比方案:腔内不抽气;按实际生产情况。 图10为压射和抽真空参数图。按相同的速度设置,是否抽真空的两种状态分析料筒内铝液流态基本相同。图11为冲头移动模拟的结果。可以看出,料筒内铝液平稳,未出现紊流。速度设置合理。

图10:压射和抽真空参数图 图11:方案3冲头移动模拟结果 2、排气槽分析 图12为加入抽真空后的速度模拟。可以看出,排气槽两股铝液几乎同时到达交汇点,这种情况较理想,避免了封堵通道导致排气不顺畅的情况。

图12:方案3加入抽真空后的填充速度模拟 3、速度对比和卷气对比 图13和图14分别为抽真空前后的填充速度和卷气模拟对比。可以看出,抽真空状态,腔内填充效果和卷气情况得到明显改善。

图13:方案3加入抽真空前、后的填充速度模拟对比

图14:方案3版本加入抽真空前、后的填充卷气模拟对比

四、缺陷预判和对策

图15分别为速度模拟和卷气模拟分析得出的缺陷位置。可以看出,无论是速度分析还是卷气分析,两个悬置孔附近的填充效果不理想,出现铸造缺陷的风险较高。而悬置孔的受力要求较高。可通过设置局部挤压来改善。图16为设置挤压的两个悬置孔。

图16:填充速度和卷气模拟的缺陷位置

图17:挤压悬置孔 五、 结语 经过多版模流的相互对比和分析,确定优化后铸件的浇排方案,而根据这个方案模拟抽真空的状态,经过模拟分析,预测其可能产生的缺陷,在模具上设计出相应的优化结构。该种方案在生产过程中得到验证,效果良好。 作者:吴耀荣 岑伟明 邓宇斌 梁富

广州市型腔模具制造有限公司

|