摘要:以高锌Mg-14Zn-3Al镁合金为研究对象,利用OM、XRD和SEM等研究了挤压铸造工艺对Mg-14Zn-3Al镁合金的显微组织、铸造缺陷和力学性能的影响。结果表明,挤压铸造后的Mg-14Zn-3Al合金的显微组织由α-Mg基体、狭长的块状τ-Mg32(Al,Zn)49相、颗粒状或骨骼状的ε-MgZn相组成。随着挤压铸造压力不断增加,合金组织得到细化,第二相的数量增多,显微缩松得到抑制,铸件中的缩松面积从15.67%急剧减少到0.81%。经过挤压铸造处理后,Mg-14Zn-3Al合金的抗拉强度、伸长率分别达到218.1 MPa、5.2%,合金的力学性能得到明显改善。

镁及镁合金具有密度低、比强度和比刚度高、减震性好、电子屏蔽性能优异及易回收等特点,在汽车、电子、航空航天、国防军工等领域具有重要的应用价值和广阔的前景。其中,Mg-Zn-Al(ZA)系合金具有高温性能好、铸造性能优良,生产成本较低等优点。研究表明,通过改变Mg-Zn-Al系镁合金中的Zn含量、适当控制W(Zn)/w(Zn)质量比,可以提高合金的耐热性能和高温抗蠕变性能,这是因为Mg-Zn-Al系镁合金微观组织中的共晶化合物相主要是热稳定性较强的τ-Mg32(Al,Zn)49(熔点为535℃)相、ϕ-Al2Mg5Zn2(熔点为393℃)或ε-MgZn(熔点为347 ℃)等耐热的合金相[4~6]。当合金中w(Zn)/w(Zn)比≥2时,尤其是高锌含量的Mg-Zn-Al合金(如ZA102、ZA122、ZA122)中形成的共晶化合物相主要是热稳定性较强的Mg32(Al,Zn)49相和ε-MgZn相,合金的耐热性能和抗蠕变性能较好,是新的高锌耐热镁合金。然而,传统铸造过程中存在的铸造缺陷(如缩松)仍然是影响Mg-Zn-Al合金进一步应用的约束因素。

挤压铸造是一种结合铸造和塑性加工特点的短流程、高效、精确成形金属加工技术。熔体在凝固过程中始终受到压力作用,一方面有利于晶粒细化,另一方面实现铸件凝固过程中的强制补缩,可以减轻或消除由于熔体中气体和凝固过程中的收缩所引起的铸造缺陷,获得的铸件组织致密度高。针对Mg-Zn-Al系合金存在的缩松缺陷,增加压力可以有效地消除合金铸件中的铸造缺陷,提高铸件致密性、提高铸件的力学性能。

为了消除高锌含量的Mg-Zn-Al合金中的缩松等铸造缺陷,发挥该系列合金的良好铸造性能、耐热性能和抗蠕变性能,本课题以Mg-14Zn-3Al合金为研究对象,研究了挤压铸造对Mg-14Zn-3Al合金的显微组织、显微缩松和力学性能影响,以期为合金的实际应用提供参考。

1、试验制备与设备

试验合金为Mg-14Zn-3Al(ZA143)合金,原材料(质量分数)为工业纯镁(99.9%)、工业纯锌(99.9%)和工业纯铝(99.9%)。在720~740 ℃熔化,采用CO2+SF6混合气体保护,浇注成Ф50 mm×130 mm的圆锭。挤压铸造试验中,将熔炼好的合金熔体在气体保护下,浇注到预热为200℃的模具(Ф50 mm×130 mm)中,同时启动液压装置对合金熔体进行加压,采用单向挤压,冲头下行速度为5 mm/s,保压时间为60 s;对合金熔体施加的压力分别为0、40、80和120 MPa。

不同挤压压力下的金相试样是在距离铸锭底端20 mm处截取,随后对该面进行研磨、抛光,使用体积分数为4%的硝酸酒精溶液腐蚀表面。拉伸试验在AG-100kNG型万能电子实验机上进行,拉伸试样在铸锭横截面1/2半径处用线切割截取,并按照GB228.1-2010规定进行加工,拉伸速率为2mm/min;用GX71Olympus型金相显微镜观察合金的金相组织;用XRD-7000X-射线衍射仪分析合金的相组成;用ΣIGMA型扫描电镜对试样进行显微组织观察及断口分析;采用能谱分析仪EDS(X-Maxn)分析合金的微区成分。

2、试验结果与分析

2.1 Mg-14Zn-3Al合金的显微组织分析

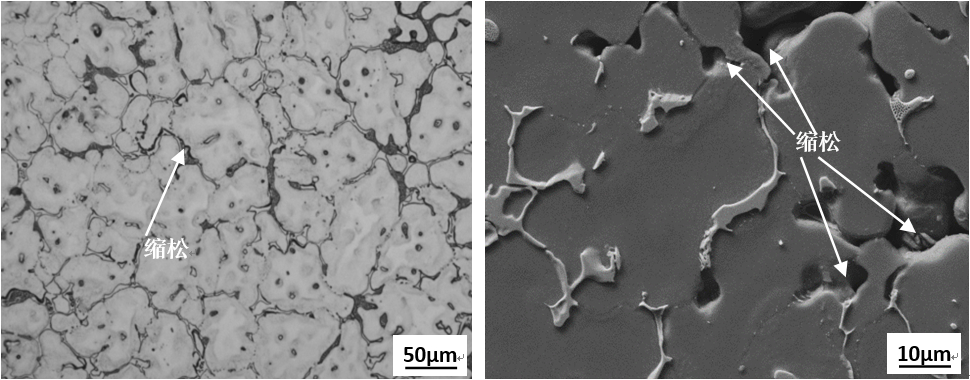

Mg-14Zn-3Al合金的铸态显微组织见图1,可以看出,合金组成为灰白色的α-Mg基体、晶内的颗粒状或孤岛状相、沿着晶界分布的深灰色的狭长块状相。同时,在合金中出现了沿晶界分布的显微缩松(见图1b)。

(a)金相组织 (b)显微缩松

图1:ZA143合金铸态金相组织

图2为铸态ZA143合金的SEM形貌和各点的EDS分析。从见图2a可清晰显示合金组织中的各相形貌;由铸态合金组织中的点A和点B可知,第二相中除含有少量Al元素外,主要由Mg、Zn元素组成,其化学组成接近ε-MgZn相组成,主要以颗粒状或有致密层的骨骼状存在,见图2a和图2b;图C点的狭长的块状相中该相Zn、Al含量高于Mg,其成分接近τ-Mg32(Al,Zn)49相,见图2d。本试验结果与杨明波等获得的结果吻合。

.jpg)

.jpg)

图2:铸态ZA143合金的SEM形貌和各点的EDS能谱图

为了进一步明确ZA143合金凝固组织中的第二相的类型,使用XRD对其进行分析(见图3)。根据PDF卡片信息以及对于的衍射峰标定结果可知,在ZA143合金中的主要化合物相为-MgZn相和τ-Mg32(Al,Zn)49。

.jpg)

图3:铸态的Mg-14Zn-3Al合金XRD图谱

2.2 ZA143合金在不同压力作用下的显微组织变化

图4为不同挤压铸造压力下的ZA143合金的金相照片。可以看出,不同压力下的ZA143合金均具有枝晶形貌,其凝固组织均由α-Mg基体、半连续的狭长块状的τ-Mg32(Al,Zn)49相、颗粒状或骨骼状的ε-MgZn相组成。当压力为0(重力铸造)时,α-Mg枝晶粗大,在晶界处的第二相呈不连续分布,且面积占比较小,晶内同时分布着数量较少的颗粒状第二相(ε-MgZn相);当压力提高到40 MPa时,α-Mg枝晶细化,第二相增多,其在晶界处分布由不连续分布转变为连续分布,晶内分布的颗粒状第二相呈细化趋势;继续提高压力,α-Mg枝晶细化趋势变小,第二相在晶界处为连续的网状分布。

.jpg)

.jpg)

图4:不同挤压铸造压力下ZA143合金的凝固组织金相照片

此外还发现,挤压铸造压力为0时,组织中有缩松出现。随着压力的增大,即80 MPa和120 MPa时组织中观察不到明显缩松存在。

.jpg)

图5:压力对ZA143合金平均晶粒尺寸的影响

采用截线法对不同挤压铸造压力下ZA143合金铸件在1/2高度处沿径向的晶粒尺寸进行定量金相统计,结果见图5。可以看出,当压力从0提高到40 MPa,合金凝固组织中的晶粒尺寸明显减小,但是当压力从40 MPa提高到120 MPa时,压力的变化对晶粒尺寸的影响并不显著。此外,随着距铸件表面距离的增加,晶粒尺寸逐渐增加:当压力为0时,在距铸件表面5 mm和25 mm处的凝固组织中的平均晶粒尺寸分别为100 μm和160 μm;当压力为40 MPa时,在上述相同位置处的凝固组织中的平均晶粒尺寸分别为89 μm和111 μm,这表明挤压铸造能够提高合金铸件的凝固组织的均匀性。

在压力作用下ZA143合金组织得到细化,一方面是压力使凝壳紧贴型壁,增加了二者界面的传热系数,提高了熔体的冷却速率,另一方面是压力引起合金熔体物性参数的变化,提高熔体凝固过程中的形核率。压力不仅会改变熔体冷却速率,而且还会改变熔体的平衡凝固温度。压力对熔体平衡凝固温度的影响可以用Clausius-Clapeyron方程描述:

.jpg)

式中,Tm为熔体在标准大气压下的平衡凝固温度;Vl和VS为熔体凝固前后液相和固相的摩尔体积;ΔHm为结晶潜热;dp为压力的变化。ZA143合金的结晶温度区间较宽,倾向于体积凝固方式凝固,提高压力将使熔体平衡凝固温度升高,增大了熔体在凝固过程中的过冷度,从而导致晶粒细化。

根据经典凝固理论,金属液凝固时的临界晶核半径rk和临界形核功ΔG0分别为:

式中,ρ为密度;σ为表面张力;ΔT为过冷度。由式(2)、式(3)可得出,由外加压力造成的过冷度提高可同时使临界晶核半径和临界形核功减小,使结晶核心数量增多,促使熔体凝固由均质形核向非均质形核方式转变,从而使组织细化。

2.3 挤压铸造压力对ZA143合金凝固缺陷的影响

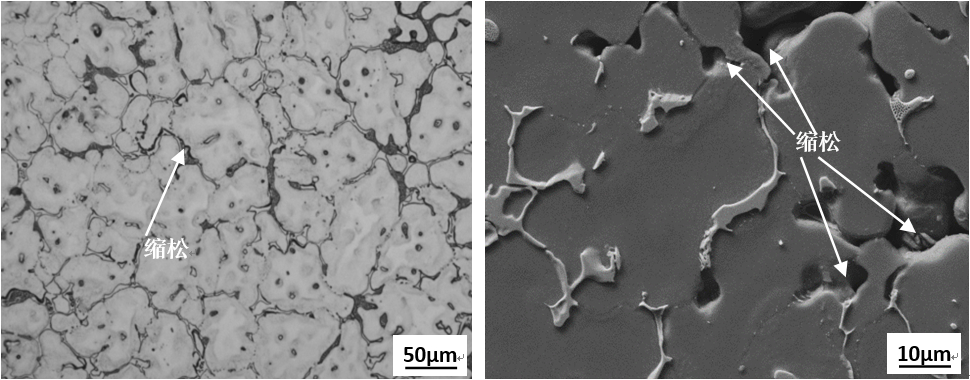

不同挤压铸造压力下的ZA143合金中的缩松宏观分布见图6。随着压力增加,ZA143合金中缩松分布的范围逐渐减小。从图6a可以看出,没有施加压力时,ZA143合金铸件中的缩松主要集中在铸件的中上部,两条缩松聚集“条带”呈中心对称分布,而铸件侧面和底面的缩松较少。随着压力增加,40 MPa和80 MPa下挤压铸造的ZA143合金铸件中的缩松减少,而且不再呈密集聚集状态,而是呈面积较大的“V型”分布状态。这是由于铸型表面的激冷作用,铸件边缘处的熔体最先凝固形成凝壳,凝壳在压力作用下发生塑性变形,使熔体承受等静压。在挤压铸造的初期,凝壳厚度小,易发生塑性变形,此时熔体受到的等静压大,抑制了缩松产生,因此铸件侧面和底面的缩松较少。但是随着凝固过程进行,凝壳厚度逐渐增加,凝壳在压力作用下发生塑性变形所消耗的能量逐渐增加,铸件心部熔体承受的等静压也就越小,因此铸件心部容易产生缩松。

镁合金在凝固过程中易形成发达的树枝晶,树枝晶互相连接形成骨架,将尚未凝固的熔体封闭起来,该部分熔体凝固时发生体积收缩,而相邻部位的熔体无法补缩,从而在枝晶间形成缩松。在挤压铸造工艺下,如果压力足以使先形成的凝壳发生塑性变形,这将使枝晶间液相向着阻力较小的固液两相区、液相区和缩孔区流动,从而实现了强制补缩。

.jpg)

图6:不同的挤压铸造压力下ZA143合金中的缩松分布

.jpg)

图7:压力对ZA143合金中缩松面积分数的影响

不同挤压压力下的Mg-14Zn-3Al合金中存在的缩松面积统计结果见图7。可以看出,随着压力增加,ZA143合金中缩松面积逐渐减少。当压力从0增加到40 MPa时,合金中的缩松面积从15.67 %急剧减少到6.91 %;当压力增大到80 、MPa120 MPa时,合金中的缩松面积分别减少到2.5 %和0.81 %。

2.4 ZA143合金在不同压力作用下的力学性能

图8为不同挤压压力下的ZA143合金的典型的拉伸曲线,其对ZA143合金拉伸性能的影响见图9。当压力从0增加到40 MPa时,ZA143合金的屈服强度从140.5 MPa降低至113.1 MPa;当压力继续增加到80 MPa时,合金的屈服强度降低到了110 MPa;当压力继续增加到120 MPa时,合金的屈服强度又升至116.5 MPa。屈服强度的下降与晶界处ε-MgZn相和Mg32(Al,Zn)49相增多有关:随着挤压压力增加,晶界处第二相增多,消耗了基体内的Zn、Al元素,导致基体固溶强化能力下降,基体更容易优先变形,所以屈服强度有下降趋势。当压力为0时,合金的抗拉强度和伸长率为192.6 MPa和1.2 %,当压力提高至40 MPa时,合金的抗拉强度和伸长率分别为205.5 MPa和4.38 %,当压力继续提高到120 MPa时,合金的抗拉强度和伸长率分别为218.1 MPa和5.2 %,分别提高了13.2 %和333 %。随着挤压铸造压力增加,ZA143合金的组织得到细化,同时又能减少合金的缩松,因此ZA143合金综合性能得到提高。

.jpg)

图8:不同挤压铸造压力下ZA143合金的典型拉伸曲线 图9压力对ZA143合金拉伸性能的影响

图10为不同挤压压力下的ZA143合金的拉伸断口扫描电镜照片。可以看出,当压力为0时,合金拉伸断口为解理面、解理台阶及少量撕裂棱,表现出混合断裂特征,同时,断口存在明显的断裂裂纹(图10a中箭头所示);当压力继续增加到40 MPa时,合金拉伸断口中未观察到断裂裂纹,断口中存在很多较窄的解离台阶、少量的韧窝以及撕裂棱,表现出以韧性断裂为主的混合断裂特征;当压力继续增加到80、120 MPa时,合金拉伸断口中韧窝以及撕裂棱增多,存在较窄的解离台阶,仍然表现出韧性断裂为主的混合断裂特征。

.jpg)

.jpg)

图10:不同压力下的ZA143合金拉伸断口扫描电镜照片

3、结论

(1)挤压铸造使得铸态ZA143合金组织中α-Mg枝晶得到细化,第二相增多,合金由α-Mg基体、狭长的块状τ-Mg32(Al,Zn)49相、颗粒状或骨骼状的ε-MgZn相组成,其在晶界处分布由不连续分布转变为连续分布。

(2)挤压铸造压力增加能减少铸态ZA143合金中的缩松缺陷,铸件中的缩松面积分数从15.67%急剧减少到0.81%。

(3)挤压压力的增加提高了ZA143合金的综合性能,当压力达到120 MPa时,合金的抗拉强度和断后伸长率分别为218.1 MPa和5.2 %,较重力铸造分别提高了13.2%和333%。

作者:

王杰 高恩志

沈阳航空航天大学材料科学与工程学院

周吉学 唐守秋

齐鲁工业大学(山东省科学院)新材料研究所

本文来自:《特种铸造及有色合金》杂志2020年第40卷第10期