原标题:大型结构件挤压铸造(液态模锻)高品质成形 摘要:大型结构件的高品质整体成型是零件制造领域的难题。挤压铸造(也称液态模锻)以整体流变补缩解决了重力铸造补缩效率低和收缩缺陷的问题,又以良好的流变充型能力突破了固态锻造技术设备能力的限制,成为大型结构件高品质整体成形制造的新选择。实践证明,使用专用涂料、铸造模具代替锻造模块并对模具温度进行有效调控是降低模具成本占比的有效途径,局部多点加压、复合挤压以及随流半固态挤压铸造都是显著降低设备投资、确保高品质成形的有效措施。 大型结构件是很多大型装备和机器的关键零部件,其成形质量直接决定着整个装备的运行可靠性。交通运输车辆的车架、车体、枕梁、转向架等大型框架零件已经开始向整体成形方向发展,冶金矿山行业的轧钢机轧辊和导卫板(侧导板)、圆锥破碎机的轧臼壁和破碎壁、反击式破碎机的板锤、环锤式破碎机的环锤及颚式破碎机的颚板、各种球磨机和半自磨机的衬板、碾磨机的磨辊等大型耐磨件也在实现由砂型铸造向高品质绿色成形方向升级;轨道车辆的车轮、轮盘、轮毂等大型回转体零件已经成功实现了向挤压铸造技术的绿色化转型;国防军工领域的很多大型结构件也在不断探求短流程、高品质的绿色成形技术。 挤压铸造(液态模锻)技术集成了传统液态成形优异的赋形能力、塑性成形的高致密和半固态成形的细晶均质优势,已经在很多可靠性要求高的零件成形中取得成功应用,并且正在向大型结构件的整体成形方向快速发展,特别是大型耐磨件的挤压铸造成形已经成了耐磨领域的优先发展方向。 大型耐磨件的单件质量都在数百乃至数千kg,轮廓尺寸可达数m,壁厚大。受耐磨材料塑性成形工艺性能的限制,目前这些大型耐磨件基本都是采用砂型铸造方法生产。砂型铸造大型耐磨件具有极高的工艺灵活性,但是受技术原理本身的限制,即使采用了约占工件质量30%的大型保温冒口,也很难做到均质致密,内部仍然存在不同程度的收缩缺陷,材料的耐磨性和可靠性有待改善。为了提高大型耐磨件的成形质量和耐磨性,研究人员开展了大量的研究与探索。归纳起来,主要是如下3大方向:进行材料成分及其冶金质量的优化,例如高锰钢的再合金化、高铬铸铁的变质处理,都取得了可喜的效果,使大型耐磨件的使用寿命得到了大幅度提升;此外,对大型耐磨件进行新的结构设计,实现镶铸或双金属复合铸造;第三,通过优化铸造工艺,控制铸造缺陷。采用宝珠砂或凉砂消失模铸造,可以加速冷却、细化组织;使用保温和发热冒口,可以提供补缩效率,大幅提高出品率;基于计算机充型与凝固模拟进行浇注系统和冒口的优化的设计,可以实现顺序凝固,提高补缩效果。然而,砂型重力铸造受补缩压力和砂型冷却能力的限制,难以从根本上改变大型耐磨件晶粒粗大、收缩缺陷在所难免、使用中出现异常断裂的问题。 挤压铸造的补缩压力可以高达100 MPa,其铸型是水冷金属型,冷却能力是砂型的十倍以上,只要恰当地应用,就有可能突破砂型重力铸造大型耐磨件补缩和冷却的难题,从而使大型耐磨件在不提高材料成本的前提下进一步提高耐磨性和使用寿命。事实上,挤压铸造技术经历了几十年的研究探索和应用开发,不仅在铝合金、镁合金、锌合金等有色零件高品质成形中发挥了重要作用,而且已经在钢铁零件成型领域取得了突破性应用,成功制备了斗齿、锤头等小型耐磨件,取得了预期的效果,正在向大型零件整体成形方向发展。 1、大型结构件挤压铸造的模具技术 1.1 模具费在产品成本中的占比 挤压铸造模具的造价随着制件轮廓尺寸的增大急速上升,其使用寿命对产品成本产生重要影响。对于大型结构件而言,模具费用在成本中的占比会随着使用寿命的变化可以在很大范围变化。四腔100 kg级的锤头模具见图1,每模浇注量为420 kg,模具轮廓尺寸约1200 mm×1200 mm×1500 mm,质量约为13 t,造价约45万元。其中模具消耗件(模芯和型芯)造价约15万元,其他结构件几乎是无限寿命。假定消耗件使用寿命为1000模,则产品模具费摊销为375元/t,这比砂型铸造锤头的造型成本稍高;而若使用寿命提高5倍,则模具费摊销降低了92%,只有30元/t,显著低于砂型铸造锤头的造型成本。所以,如何提高模具消耗件的使用寿命、降低模具费用在产品成本中的占比是大型耐磨件挤压铸造中必须解决的第一个关键问题。

图1:锤头四腔挤压铸造模具示意图 如何定量测算模具费用在成本中的占比,目前尚无统一的公式。采用“模具成本占比”来定量挤压铸造中模具对成本的影响。定义模具成本占比为模具消耗件的费用在单位产品成本中所占的百分数,见下式。模具成本占比α越大,说明模具费用对产品成本影响越大。

式中,α为模具成本占比,%;Cm为模具一个生命周期中报废消耗件的成本总和;C为单位产品的生产成本总和。 挤压铸造模具中的消耗件主要是孔芯、顶杆、模芯(也称模仁)、活块、压头、压室等与金属液直接接触的零件,它们的费用和使用寿命各不相同。假定 Ci为模具中各个消耗件(i =1,2,3,……n)的自身成本;Ni为模具中各个消耗件(i =1,2,3,…n)对应的使用寿命;W为每个模的工件产量;Nmax为模具消耗件中寿命最长者的使用模次数;则模具成本占比可用下式进行定量计算。

由式(1)和式(2)可见,降低模具成本占比的技术途径有3个:一是提高各个模具消耗件的寿命Ni,二是提高单模产量W,三是降低模具消耗件自身的成本Ci。其中,提高模具消耗件寿命来降低模具成本占比受到了普遍重视,但是,在工件和模具材料确定的情况下,消耗件的寿命提高潜力很困难,提高单模产量W和降低模具消耗件自身成本Ci是降低模具成本占比的最有效的途径。由此,可以认为,工件单重越大,模具成本占比反而越低。也就是说,大型工件挤压铸造的模具成本占比反而小于小型零件。 1.2 模具的失效形式 模具消耗件寿命与其失效形式直接相关。模具消耗件的失效形式主要是两类:①孔芯、顶杆、活块、压头等运动件的变形、断裂,见图2;②模芯(也称模仁)等赋形零件的变形、龟裂、熔焊和拉伤,见图3和图4。虽然各消耗件具体的时效形式有很大差异,但其失效的首要根源就是高温金属液的热作用和高压的力学作用。孔芯、顶杆、活块、压头等的变形主要是因为包裹其的金属液向其传热导致温升过大,一旦超过其再结晶温度,就会在抽芯、脱芯等过程被拉伸变形;赋形零件模芯的开裂主要发生在模具使用初期,高温钢水的热冲击作用,使其内部热应力过大,超过了材料的极限强度而断裂;局部熔焊则是发生在高温金属液直接长期冲击的位置,高温金属液的热量急速在此处积累,使模具局部温度快速升高,一旦超过了材料的固相线温度,就会出现局部熔化,随后凝固过程与工件熔焊在一起。

图2:模具消耗件变形失效

图3:模芯开裂失效

图4:熔焊或黏连失效 1.3 降低模具费用占比的技术途径 虽然模具失效的机理清晰,但要控制其失效、提高寿命,需要从模具材料、制造工艺、使用维护等多方面综合治理,但以减低模具成本占比为目标,问题则相对简单。一般来说,模芯的寿命是所有模具消耗件中寿命最长的,其自身成本也最高。因此,提高模芯寿命、降低模芯自身成本是降低模具成本占比的关键。 1.3.1 使用铸造模具 模具消耗件的寿命首先取决于其材料自身,因此,在小型工件挤压铸造中,使用高温合金、高级热作模具钢等模块材料制作模具消耗件,可以明显提高使用寿命,也能使模具费占比有所下降。但是,在大型结构件挤压铸造中,消耗件尺寸大,若使用高级模具钢锻造模块材料制造模芯,因材料利用率低导致自身制造成本很高,虽然提高了寿命,但并不能使模具费用占比下降,有时甚至有所提高。相反,若使用铸造模具钢制造模芯,虽然使用寿命不及锻造模具钢,但其材料及制造成本显著下降,进而使模具成本占比降低。粗略估计,使用铸造模芯可以减少材料用量50%左右,加工费用减少40%左右,所以铸造模芯的制造成本可以比锻造模块制造模芯降低至少60%。 由于铸造模芯材料的热强性较低,可以配合使用隔热/绝热双层涂料,使模具最高工作温度显著降低,能有效防止开裂、熔焊和变形,达到提高使用寿命、降低模具成本占比的目的。 1.3.2 模具温度的调控 模具温度调控一直是有模成形领域关注的热点和难点。对于大型结构件挤压铸造来说必须解决,否则挤压铸造的工艺优势很难发挥出来。目前能用于大型结构件挤压铸造模具的模温机尚不成熟,且运行费用较高。可行的模具温度调控措施如下: (1)使用高导热耐高温模芯 回转体或箱体类大型结构件的挤压铸造使用高导热耐高温模芯+高强铸造模套组合模具可以实现模具温度的有限调节。将水道开在模套上而不是开在模芯上,通过温度传感器和伺服阀组成的控制系统,可以实现模具温度的闭环调控。这样既可以防止大型模芯使用中变形导致密封破坏出现漏水事故,又可以确保热量能及时排出。其中高导热耐高温模芯的首选材料是高强石墨。石墨的导热系数是模具钢的3倍左右,且其热膨胀系数仅为钢的1/6,所以,属于良好的模具材料,其使用寿命可以长达万模以上。因此,利用石墨做模芯,用带有内冷水道的铸钢做模套,既可以有效实现模具的温度调控,又可以降低模具成本占比。但是,石墨原料的选择和拼接是直接影响模具造价的重要方面,需要巧妙设计。 (2)使用导热体技术调节模具温度 大型复杂结构件的挤压铸造模具还可以局部使用导热体的方法来调节模具温度场。所谓导热体方法就是在需要进行局部精细控制温度的位置,在其模芯与模套之间嵌装一个铜或铝制成的冷却体,其内镶铸冷却水管,通以水、油或液氮等冷却介质,并采用控制系统控制其流量达到调控其冷速的目的。在工件壁厚差异很大的特大型钢铁件挤压铸造中,这种方法尤为适用。 2、大型结构件挤压铸造的工艺装备 大型结构件挤压铸造的另一个关键问题是其工艺装备的大型化。按照传统挤压铸造的概念,直径1 m的轮形件直接加压挤压铸造,比压取100 MPa,则需要的挤压力要高达到80000 kN,这是一个巨大的挑战。因此,要实现大型结构件挤压铸造必须重新认识挤压铸造,并采用能够“小马拉大车”的工艺技术。归纳起来,可以有效降低挤压铸造机吨位的技术途径有局部加压挤压铸造、复合挤压铸造和随流半固态挤压铸造。 2.1 局部加压挤压铸造 为了减小或消除挤压铸造模具作动件之间的过盈摩擦,降低挤压铸造机的吨位,邢书明等发明了多点局部加压的挤压铸造方法,见图5。这种方法变整体加压位局部加压,变直接补缩位间接补缩。回转体零件挤压铸造,不是采用传统的凹凸模挤压,而是采用了上下模结构,见图5,沿圆周设置多个直径与其壁厚接近的小压头,进行局部挤压,压头下方的金属熔体就会依照最小阻力原理向压头周边流动补缩,这就相当于重力铸造中的多个冒口补缩。对于图5的直径1 m的轮形件,只需要5000 kN左右的挤压铸造机就可以使比压达到100 MPa以上,所得零件致密无缩松。

图5:局部加压挤压铸造示意图 传统的挤压铸造是对整个工件的整个水平投影面积范围内进行直接加压。这在小型工件上是可以的,但是对于大型结构件而言,凸模(或压头)的热膨胀量高达数mm,使凹凸模之间的动作间隙经常处于过盈配合状态,大量的挤压力消耗在了克服这种过盈摩擦力上,因而出现了名义比压高达150 MPa,铝合金轮毂内部仍然存在缩松缺陷的“奇怪”现象。 相比之下,传统铸造技术补缩靠的是大气压力作用下冒口内的金属液流动补缩。补缩压力很低,只有0.1 MPa。但只要能创造顺序凝固,确保补缩通道畅通,就能获得补缩良好的致密铸件。类似地,低压铸造补缩主要靠的是升液管的浇道补缩,虽然补缩压力不足0.6 MPa,但是,只要工艺合理,同样能获得补缩良好的致密铸件。这说明,如果能消除凹凸模之间的过盈摩擦,挤压铸造的补缩压力可以大幅降低。通常说的液锻比压应当理解为是“名义比压”,并不是真正作用于金属熔体的比压。因为金属在熔点附近的变形抗力一般都不足1 MPa。因此,要实现良好的补缩,作用在金属熔体上的比压只要10 MPa左右就可以了! 2.2 间接-直接复合加压挤压铸造 为了降低大型结构件挤压铸造装备的吨位,还可以利用间接充型、直接挤压补缩的复合挤压铸造方法进行成形。金属液浇入压室或型腔内,通过下压头对金属熔体加压,金属熔体在这一压力作用下发生流变,充满型腔,见图6,这个过程属于间接挤压。随后,利用压头在工件的厚大部位适时进行直接挤压,实现高压补缩与凝固,直至凝固结束,这又像是直接挤压。根据间-直复合的挤压铸造方法,利用8000 kN挤压力就实现了火车钩舌和车轮的挤压铸造,比按传统直接挤压铸造方法计算需要的挤压力降低了2/3。

图6:间接-直接复合挤压铸造示意图 2.3 随流半固态挤压铸造 随流半固态挤压铸造是顺应大型结构件必须使用流槽浇注而发明的一种半固态挤压铸造方法,见图7。其借鉴了低过热斜坡冷却法半固态浆料制备原理,与挤压铸造相结合成为一种挤压铸造新技术。 大型结构件的质量大,一般都需要流槽浇注。大型结构件熔体的热容量大,浇注过程温降小,因此可以采用较低温度浇注。因此,就可以使温度在液相线附近的金属液流经具有非自发形核作用的导流槽的过程中,形成含有一定固相的半固态合金熔体,在这种剪切稀化的流变过程顺利进入型腔,随后进行高压凝固和补缩。这种方法利用了半固态合金剪切稀化的流变特性,不需要过大的比压就可以实现充型和致密化。利用这种方法可以方便地生产半自磨机衬板、球磨机衬板、破碎机板锤等板型件。

图7:随流半固态成形挤压铸造示意图 3、挤压铸造大型结构件的组织与性能 挤压铸造成形的大型结构件组织性能特点可以概括为细晶、致密和强韧兼备。图8为低压铸造、铸旋与挤压铸造所得A356铝合金大巴车轮毂的组织(轮缘取样)对比。可以看出,挤压铸造的晶粒尺寸(图c)比低压铸造(图8a)显著细化,与铸旋车轮(图8b)接近。

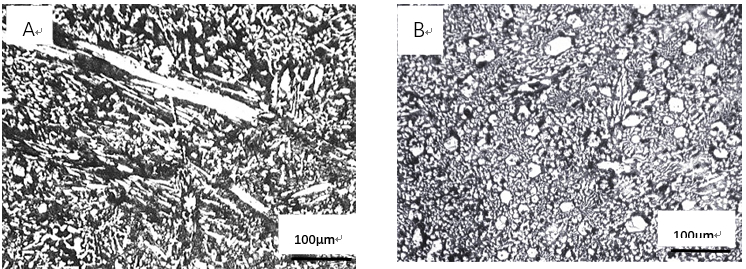

图8:三种工艺下A356轮毂的细晶化 大型钢铁材料零件挤压铸造也证明了这种细化致密作用。图9为1315板锤挤压铸造与金属型铸造的组织尺寸对比。材质为高铬铸铁KmTBCr26。可以看出,挤压铸造高铬铸铁的奥氏体转变产物和碳化物尺寸都显著细化,且挤压铸造的碳化物有球化的趋势。

(a)金属型,(b)150MPa挤压铸造 挤压铸造大型结构件在上述组织细化和致密化的基础上,产品的强度和韧塑性同步提高,见表1。1700 mm×150 mm×60 mm的卷取机侧导板,单重为350 kg,材质为高铬铸钢ZG55Cr18Mo3NiV, 名义比压150 MPa压力下挤压铸造可以使冲击韧性提高到14 J,比重力金属型铸造提高了1倍以上。694 mm×300 mm×110 mm的1214高铬铸铁板锤,150 MPa名义压力下挤压铸造可以使冲击韧性提高到8 J以上,比重力金属型铸造提高了1倍以上。特种车辆负重轮材质为2A50,在80 MPa压力下挤压铸造强度和塑性比金属型铸造都有显著提高,其极限强度可达350 MPa,同时伸长率为8%;铸钢ZG35大型桥梁支座100 MPa挤压铸造的强度比砂型铸造提高了300 MPa,伸长率依然保持在12%的水平。真实比压38 MPa下挤压铸造E级钢钩舌的-40 ℃冲击韧度高达32 J,比金属型铸造提高了仅1倍。

表1:挤压铸造大型结构件的力学性能 4、结论 (1)挤压铸造(也称液态模锻)可以进行大型结构件整体成形,所得零件具有细晶致密、高韧兼备的突出优势; (2)使用专用涂料、铸造模具代替锻造模块并对模具温度进行有效调控以及提高单模产量是降低模具成本占比的有效途径。 (3)采用局部多点加压、间接+直接的复合挤压以及随流半固态挤压都是显著降低设备投资、确保高品质成形的有效措施。

作者: 本文来自:《特种铸造及有色合金》杂志2021年第41卷第02期 |