原标题:挤压铸件不同部位和壁厚组织及溶质分布 摘要:研究了挤压铸造零件不同部位的微观组织和Cu含量并讨论了壁厚对试样微观组织和Cu含量的影响,利用光学显微镜和直读光谱仪,观察和测量了零件各部位微观组织变化和溶质含量变化。结果表明,随着试样距内浇口道距离(158、201、245、284 mm)依次增大,试样的晶粒变得粗大,晶粒尺寸由18.35μm变为39.85μm。Cu含量由表面的1.73%~1.77%增加到心部的1.81%~1.87%,硬度(HV)由表面的102.5~106减小到心部的96~99;壁厚越大(6、17、27.5 mm),心部的硬度值越小,最小值为96HV,晶粒变得粗大,晶粒尺寸为45.22 μm,心部铜含量增加;从试样表面至心部,铜含量呈增加趋势,由表面的1.73%~1.75变为心部的1.83%~1.85%,硬度呈减小趋势。 挤压铸件具有优异的力学性能、更细的晶粒尺寸和更均匀的显微组织。在挤压铸造过程中,固-液相区在挤压力作用下,发生强制性的补缩,从而消除铸件内部缩孔、缩松、气孔之类铸造缺陷,并且增加了金属液的过冷度以及与模具接触界面的传热系数,以获得细小致密的铸件组织,从而提高铸件质量和力学性能。由于金属液在充型过程中受到模具壁的激冷,在模具表面先凝固,形成一层薄的激冷层,在金属液充型过程中,激冷层受到挤压力的作用而产生塑性变形,导致从内浇口处开始,挤压力逐渐减小,挤压力的变化和零件不同部位壁厚的不同,导致零件不同部位组织和溶质含量的不同。目前关于挤压铸造工艺参数对零件的组织和溶质含量影响的研究报道很多,但关于同一零件上不同部位和壁厚对铸件不同部位组织及溶质含量和性能的影响报道较少,因此研究挤压铸造承力件不同位置和壁厚的组织及溶质分布对挤压铸造件成分设计、性能评价,以充分发挥材料的潜能具有积极意义。 1、试验材料及方法 选用ADC12铝合金,将ADC12在KGPS160/500中频感应炉里进行熔炼,熔炼温度为750±20 ℃,在680±20 ℃下浇注,利用SCH-350挤压铸造机进行挤压铸造,用M5000直读光谱仪测得其化学成分见表1。获得挤压铸造零件见图1。选择部位1、部位2、部位3和部位4作为不同部位的组织和溶质含量的研究对象,其距内浇口的距离见表2。选择壁厚为17 mm的部位2、壁厚为6 mm的部位5和壁厚为27.5 mm部位6作为壁厚对组织和溶质分布影响的研究对象。

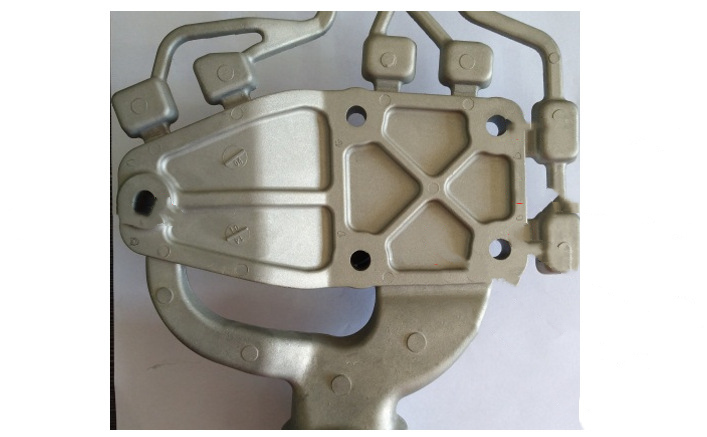

图1 制件及取样部位示意图

图2 金相及成分试样制备方法示意图

表1 ADC12合金的化学成分wb/%

表2 取样部位距内浇口距离 根据图2,将试样平行于表面剖切,在每个试样上选5个区域,距试样定模表面距离为r=0、0.25L、0.5L、0.75L、L,L为整个样件的厚度,对试样进行抛光和磨光,采用体积分数为1.5%HF腐蚀10 s,利用OLYMPUS-GX71-6230A金相显微镜观察试样的微观组织,对其进行直读光谱分析,测定各试样由心部到表面Cu含量的分布,并绘制不同部位和不同壁厚的铜含量曲线图,然后利用HVS-50维氏硬度计按测定各试样由心部到表面的硬度变化,硬度取值为测定5点取均值法,并绘制不同部位和不同壁厚的硬度曲线。 2、试验结果与分析 2.1 不同部位的微观组织和Cu含量 2.1.1 不同部位的微观组织

图3为不同部位试样心部的微观组织。可以看出,其组织由白色的α-Al相,黑色的共晶Si相组成。随着到内浇口距离增大,试样的晶粒越粗大。金属液在充满型腔后在压力作用下凝固,与模具先接触部位先凝固,但压力仍作用在铸件上。与直接挤压铸造工艺不同,此时铸件表面只发生微量塑性变形。由于先凝固组织阻碍了压力的传递导致挤压力的损失,即零件每个部位上的挤压力大小不同,且随着到内浇道距离的增大,挤压力逐渐减小。由图1可以看出,试样1离浇口最近,所以作用在试样1上的挤压力最大,其次是试样2,试样3,试样4,其晶粒大小的分布规律也是试样1最细小,由小到大依次是试样2,试样3,试样4,晶粒尺寸由试样1的18.35 μm增大为试样4的39.85 μm。

表3 各取样位置模具温度 研究表明,改变合金上的挤压力,将引起其平衡结晶温度的变化,并且有如下关系式:

可以近似的写成

式中,P为挤压力;VS、VL为单位质量液相和固相的体积;Tf为P=1.1MPa时的平衡温度。 ADC12合金凝固时体积收缩,也就是VS-VL<0,由式(2)可知,当距离内浇口距离减小时,挤压力随之增大,使合金的平衡温度升高。在挤压铸造下,由于挤压力的作用,使合金的液相线温度升高,增加了合金的过冷度。 金属液凝固时的临界晶核半径rk和临界形核功为:

式中,Lm为熔化潜热; 由式(3)和式(4)可知,提高过冷度可以减小临界晶核半径和临界形核功,从而引起结晶核心数量的增加,结晶核心数目越多,则晶粒越细小。

图3 不同部位的微观组织 2.1.2 不同部位Cu含量 图4是不同部位试样由表面到心部的Cu含量变化曲线。可以看出,从铸件表面到心部,Cu含量呈增加趋势,由表面的1.73%~1.77%增加到心部的1.81%~1.87%。这是因为ADC12合金为近共晶型合金,其结晶温度范围窄,凝固平衡分配系数k0<1,凝固方式表现为层状凝固特征,在挤压铸造过程中,金属液由外到内凝固结晶形成枝晶骨架,Al2Cu相凝固点低于共晶相和α相的凝固点,铸件外侧先凝固的固相区在挤压力的作用下发生微量塑性变形,Al2Cu相由枝晶间的金属液沿着枝晶通道被强行挤向铸件内侧。 胡汉起等研究表明,铸件表皮枝晶内溶质分布的公式为:

式中, 因此对于某个区域内的溶质平均浓度可以表示为:

简化式(6)为:

在某一局部区域内,根据加权公式有:

式中,

由式(5)可以看出区域内溶质元素的含量是由 决定的, ADC12铝合金的平衡凝固系数k0<1,因此随着q值增大,CS随之减小。模具表面温度低,导致冷却速度

图4 由表面到心部铜含量 图4为ADC铝合金挤压件由表及里的Cu含量。可以看出,试样1到试样4随着距内浇口距离的增大,心部铜含量逐渐减小由1.87%将至1.81%。在零件充型凝固过程中,由于金属液由外向内凝固结晶形成枝晶骨架,铸件外侧先凝固的固相区在挤压力的作用下发生塑性变形,这样导致在充型的过程中挤压力有损失,即零件每个部位上的挤压力大小不同,且随着到内浇口距离的增大,挤压力逐渐减小。根据Darcy定律,枝晶间液体金属的流动速度V与压力梯度呈线性关系,关系式为:

式中,K为渗透系数,K=VfL2,它取决于枝晶间隙大小, 其中V为与枝晶间隙和结构有关的常数;fL为液相的体积百分数;Z为液相的粘度系数;P为三维空间中的压力梯度;g为重力加速度,dL为液体的密度。 当考虑到一维流动及液体的均质性,式(10)变为:

显然金属流动速度和动力粘度系数、液相体积分数和压力梯度有关,在挤压铸造过程中挤压力P远大于凝固收缩造成的负压,由式(11)可以看出,外加压力愈大, 则枝晶间液体流动速度加快,铸件心部Cu的含量增大。 2.1.3 不同部位的硬度值 图5为不同部位试样由表面到心部硬度的变化曲线。可以看出,从试样表面到心部,硬度值呈减小的趋势。硬度(HV)由表面的102.5~106变为心部的96~99。由于铸件表面与模具壁接触,冷却速度增大,结晶完成所需要的时间短,溶质再分配起到的作用很小,提高了合金的硬度,而心部形成的树枝晶较为粗大,所以心部位置硬度相对较低。

图5试样不同位置的硬度值 从图5可以看出,试样1到试样4随着到内浇道距离的增加,硬度值呈下降趋势。由于到内浇道距离增大,挤压力减小,金属液的过冷度也减小,从而导致金属液的冷却速度减小,在金属液凝固的过程中心部形成的缩松缺陷增多,所以合金的心部硬度减小。 2.2 壁厚对组织和Cu含量的影响 2.2.1 壁厚对微观组织的影响 图6是不同壁厚试样的心部显微组织。可以看出,试样5的晶粒最细小,厚壁试样6的晶粒比较粗大,经测算得出,随着壁厚增加,晶粒尺寸分别为18.25 μm、27.38 μm和45.22 μm。试样2、试样5和试样6离浇道的距离都为201 mm,所以在充型过程中,到达这3个位置的挤压力相同,壁厚依次是27.5 mm(试样6)、17 mm(试样2)、6 mm(试样5),壁薄的试样所含的金属液少,在凝固过程中冷却速度快,导致过冷度增大,根据式(3)和式(4)的分析,提高过冷度可以减小临界晶核半径和临界形核功,从而引起结晶核心数量的增加,结晶核心数目越多,则晶粒越细小,所以试样5的晶粒最细小。

图6 不同壁厚试样显微组织 2.2.2 壁厚对Cu含量的影响 图7为不同壁厚试样表面到心部位置铜的含量。可以看出,从试样表面到心部,铜含量呈增加趋势,由表面的1.73%~1.75变为心部的1.83%~1.85%,试样1、试样5和试样6的心部铜含量分别为1.85%、1.84%和1.83%。由式(9)可知,金属液中溶质含量高,在挤压力的作用下,这些富Cu的金属液被强行挤到试样心部,导致心部Cu含量比两侧高。

图7 不同壁厚试样不同位置Cu含量 由图7可以看出,随着壁厚增加,试样的心部铜含量也随之增加。壁厚的大小决定着合金液的冷却速度,壁薄的试样冷却速度快,根据渗透系数关系可知,冷却速度快,枝晶间隙就小,渗透系数也就小,金属液的流动速度也就小,从而富Cu金属液流到心部的也就少,所以壁厚的试样心部含铜量高。 2.2.3 壁厚对试样硬度的影响 图8为试样不同位置的硬度变化。可以看出,从试样表面到心部,硬度值(HV)减小,由表面的103.75~106降至心部的97~100.5。这是因为ADC12为层状凝固特征,由于铸件表面与模具壁接触,冷却速度增大,结晶完成所需要的时间短,形成的缩松缩孔很少,而心部最后凝固,很容易形成缩松等缺陷,降低了合金心部的硬度。

图8 试样不同位置的硬度 由图8可以看出,随着壁厚增加,试样的硬度降低,其中试样6硬度最低,为97HV。这是因为试样壁薄,金属液的冷却速度快,其固液界面前方合金液中的温度梯度较大,ADC12合金在相图上液相线和固相线间隔较小, 导致其凝固方式为层状凝固特征,在凝固过程中,铸件断面上的凝固区域很窄,靠近凝固前沿的液体温度低,首先在其上凝固。已凝固的晶体中的溶质摩尔分数比平均含量低,多余的溶质原子被排斥在周围的液体中,使这部分液体的凝固点降低,晶体生长暂时停止。液体的温度降低,靠近固体的液态金属又在前沿上结晶,凝固继续进行。凝固区域越窄,发展为柱状晶的趋势越大。层状凝固时其凝固前沿直接与液态金属接触,当液体凝固成为固体而发生体积收缩时,可以不断得到液体的补充,所以产生分散性缩孔的倾向小,壁薄的试样硬度值高。 3、结论 (1)在本试验条件下,挤压力随距内浇口距离的增大而减小,过冷度减小,晶粒粗大,晶粒尺寸由近浇道位置的18.35 μm变为远浇道位置的39.85 μm。 (2)随着到内浇道距离增大,挤压力减小,试样心部的铜含量减小,由表面的1.73%~1.77%变化为心部的1.81%~1.87%,试样心部的硬度值减小。 (3)由于Al2Cu相通道偏析的作用,随着距试样表面距离增大,试样的铜含量增大,而硬度值减小。试样4心部最大Cu含量为1.87%,硬度(HV)为96。 (4)随着壁厚增大,试样冷却速度减小,试样晶粒尺寸由18.25 μm变为45.22 μm,心部铜含量随之增大,而心部硬度值随着减小,其中试样6的最低,硬度值为97HV。

作者: 本文来自:《特种铸造及有色合金》杂志2021年第41卷第06期 |