近年来轻量化、高集成和高性能的要求使铸件的结构越来越复杂, 出现了大量采用压铸成形, 壁厚差非常大的铸件。这类铸件因壁厚差异大, 不能顺序凝固, 常在局部壁厚较大部位出现缩孔或缩松等缺陷, 常导致铸件漏气。为了消除缩孔、缩松缺陷, 在压铸生产中广泛采用局部加压工艺。传统的局部加压工艺是在铸件凝固过程中, 在铸件的厚壁位置对加压杆施加压力, 通过强制补缩来达到消除局部位置缩孔、缩松缺陷的目的。但由于加压速度不可调, 加压在铸件凝固过程瞬间完成, 导致加压效果不稳定。 某发动机摇臂室铸件, 在采用传统局部加压工艺生产时, 由于内部缩孔, 油道漏气率高达18.7%。为解决该漏气问题, 采用了新一代局部加压技术, 它可以通过调速阀控制液压回路中的流量来改变加压速度, 使加压销在金属液凝固的同时缓慢向前推进, 以保持整个凝固过程的持续加压。通过采用这种局部加压新技术, 使该铸件漏气率最终降到了0.6%, 且能够保持稳定生产。 图文结果 图1为该发动机摇臂室铸件的结构图。毛坯质量为2.3kg, 材质为ADC12合金。铸件基本轮廓尺寸为248mm×156mm×68mm, 主体壁厚为7mm, 最大壁厚为45mm, 壁厚极不均匀。铸件分布有两条相互交叉的油道, 其油道漏气检验要求在0.5MPa的压力下, 泄漏量小于4mL/min。 通过水检试验发现, 铸件发生泄漏的位置为油道上方的两个螺纹孔。对漏气位置进行剖切, 发现这两个螺纹孔中间位置存在不同程度的缩孔、缩松, 见图2。该漏气位置为铸件最大壁厚处, 在凝固过程中由于周边金属液已完成凝固, 此厚壁处成为孤立液相区, 不能在压力下进行补缩, 从而在铸件中形成缩孔, 这是导致油道发生泄漏的原因。前期方案设计时也已评估出此处缩孔可能性大, 极易发生漏气, 并在模具上设计了局部加压来减少缩孔, 然而并没有达到预期效果, 该处漏气率仍然很高。

图1 摇臂室结构图

图2 漏气件解剖图

图3 传统局部加压工艺加压原理图

图4 新局部加压工艺加压原理图

图5 两种局部加压技术中加压时间与整个压射行程的关系

表1 调试参数组合

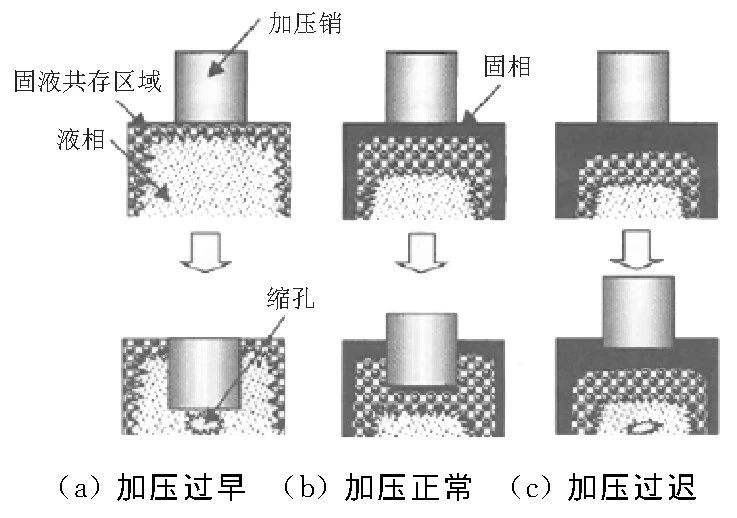

图6 两组参数下剖切表面 新局部加压技术的工艺调试与传统局部加压技术的调试方法不同。传统局部加压工艺调试中, 最重要的是挤压延时的设定。延时过短, 没有加压效果, 缩孔不能消除;延时过长, 金属液已经凝固, 加压时阻力大挤不进去。在新局部加压技术的工艺调试中, 选择合适的挤压速度非常关键, 它直接决定了铸件的品质。速度过慢, 会出现针孔扣伤, 挤压不进去的现象;速度过快, 也可能导致挤压效果差, 缩孔不能完全消除。挤压速度通过调节调速阀开度控制回路流量来控制, 调速阀开度越大, 速度越大;开度越小, 速度越小。新局部加压技术由于其加压速度是可调的, 在金属液整个凝固过程中都能持续保持加压动作, 因而其铸件致密性更好。

本文作者: 本文来自:《特种铸造及有色合金》杂志,《压铸周刊》战略合作伙伴 |