整车厂对一体化压铸车身结构件的要求高,压铸机需要在快速的大规模生产过程中保持高良率,实现生产部件的一致性和稳定性。由于一体化压铸件,尤其是车身一体化压铸件,单件价值相对高,出现质量问题时,追溯效率及单件追溯能力对于压铸生产企业及整车企业来说尤为重要,更是重要考量标准。全过程追溯,需要结合人员信息、设备信息、原材料、生产数据、工艺数据、质量数据等数据信息的采集和分析,进行精确的产品追溯。当发现产品质量异常或物料质量异常时,可快速展开正向、反向追溯查询,快速找出相关项,及时处理。更重要的是,将追溯所获取的大数据实现卓越运营作为企业的目标,生产可追溯性就不再是一个负担或花费,而成为了改善制造运营的一个重要价值。它将渗透到制造企业中,推动企业实现差异化竞争优势。 一体化压铸技术的应用进展 特斯拉最早应用在Model Y的后地板中,此后,蔚来、小鹏也相继开展一体化压铸技术的生产。 蔚来在ET5中使用了一体化压铸用于生产车身后地板,减重30%,后备箱空间增加7L。 小鹏汽车也开始引入一体化压铸工艺生产线,并开始建设一系列一体压铸工艺车间,预计将用于2023年发布的新车型生产中。 大众汽车也要开始引入一体压铸技术建设全新工厂,用于生产首批Trinity纯电动车。 此外,众多车企也开始了一体压铸的布局,详细进展如下:

除了车身结构件可以采用一体化压铸,在电池包、电机壳体上、底盘结构件都可以采用这种技术,目的是减重和增加抗扭刚性。 工艺方面:集成化一体化工艺技术难点更多,全流程品控与稳定性仍具备较高的技术壁垒 在压铸工艺端,将设备-模具-材料三大要素有机地加以综合运用在当前仍具备较高的技术壁垒,其关键点在于能稳定地、有节奏地和高效地生产出外观、内在质量好、尺寸符合要求的合格铸件。 一体化压铸本质上属于高压压铸工艺,后者包括合模、射料、回锤、冷却、充氮、离嘴开模、顶出、顶回等步骤。高压压铸工艺生产时,首先将熔融的铝合金通过压铸机的压射机构高速和高压注入模具,并加压成型,随后水平高压压铸机确保模具完全关闭,通过模具内的冷却系统将铝合金零件快速冷却至固态,最后模具打开取出零件、清理喷涂脱模剂,结束一周期生产。 一体化压铸强化对超高真空压铸的要求,主要由抽真空-铝液填充-成型-机加工四个环节组成,即压铸机首先关闭型腔抽出内部气体,具体流程为模具关闭、倒料、 真空开启、型腔真空排气、压射、成型脱模、取件、去毛刺、喷涂、再次关模到位等环节。 一体化压铸工艺技术难点更多,全流程品控与稳定仍具备较高壁垒。 围绕5M1E采集数据 追溯过程中为了还原生产环境,挖掘产生产品质量异常的原因,需要在生产过程中采集制造过程的5M1E信息,包括人、机、料、法、环、测等,系统在采集过程中将按采集点布局进行采集。

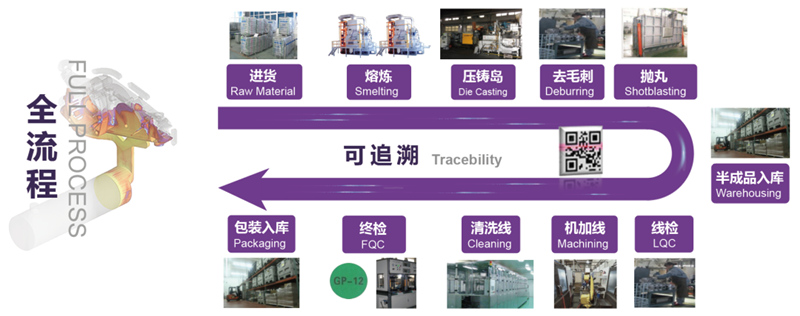

确定全流程追溯的关键点 单件全流程追溯,则需要给每个压铸件进行打点阵二维码,并且需要确定合适的打码位置,抛丸后再激光打码,结合设备、人员等信息,完成数据的收集,结合MES系统,实现压铸单件的全流程追溯。

全流程追溯的实际意义 尽管生产可追溯性依旧是市场、监管机构和客户的需求,但真正的目标应该是获取全范围高深度的产品、流程、设备的制造业大数据。 当发现产品质量异常或物料质量异常时,利用追溯的大数据可快速展开正向、反向追溯查询,快速找出相关项,及时处理,这便是全流程追溯之本手。 一旦我们真正的开始发掘、利用大数据,当这些大数据被利用于分析和流程改进时,我们就打开了通往卓越运营的大门,也就是大数据所带来的敏捷能力。生产可追溯性就不再是一个负担或花费,而成了改善制造运营的一个重要价值。它将渗透到制造企业中,推动企业实现差异化竞争优势,而这便是全流程追溯之妙手。

反过来看,整体流程、产品生产和物料追溯也是运用“制造大数据”实现卓越运营最重要最基本的组成部分。 大数据下的生产制造追溯 大数据追溯方式可以为企业提供其所需的所有信息,以用来改善制程,实现卓越运营。大数据解决方案通过为管理人员、工程师和产线操作员提供可操作的数据分析,以帮助他们做出更好更正确的决定。同时,大数据解决方案也支持制程防呆防错。 大数据解决方案为制造运营提供了一个全局视图 实时数据看板可以提醒操作员面临的问题和制程性能,设备的制程防呆,可视化质量数据收集,维修指导,诊断支持,实时在制品监控,预测制程分析,以及更多各种功能都可以通过大数据而简单高效的达成。最终实现控制变化,提高质量,改善运营。 从成本负担到文化认同的心理转变 一个软件解决方案的成功因素往往取决于两个重要方面:管理层和使用者。一个软件系统,如果在操作层面被认为是负担的话,即使功能再完善,也无法真正利用系统获得管理者所期望的质量和效率的提升。 大数据为管理层和使用者等参与者带来切实可见的利益 比如数据看板、报表、实时制程防呆、简化的质量数据收集和反馈,实时详细的在制品监控,预测制程分析等等,都使相关工作人员在日常工作中从中受益,并认同支持这个解决方案的实施。 前瞻性的解决方案 追溯所生成的数据集提供了一个基础设施,当需求增加时,只需要轻松的数据挖掘更多已有数据即可。 真实成本的降低 当企业将生产可追溯性作为终极目标而不是运用制造大数据的副产品时,真实成本就会变大,因为他的投资回报仅仅为满足外部追溯需求,除此之外无法为企业带来更多的利益。这样的系统缺乏前瞻性,最终所能导致的就是高昂的成本罢了。而如果把追溯作为运用制造大数据产生的自然副产品时,它就成为了一个可以“免费”收获分析和制程改善的强大的制造系统。 总结 科技的发展如今已使制造企业运用大数据成为可能。前瞻性的制造企业已意识到,最好的实现追溯、持续改善、优化产量及OEE的方法就是全企业运用大数据所带来的驱动能力,实现世界领先的卓越运营。而只有真正理解和认同,才能感受大数据所带来的改善,铸就全流程追溯之妙手!

AGS为企业提供智慧工厂解决方案,贯穿企业设备层、信息层、车间层、技术层及管理层,通过物联网(IoT)实现数据采集、数据挖掘、数据修正和分析,实现车间可视化,设备实时监控,生产效率统计分析等,提供

协同

联系我们: 本文来自: AGS阿尔克森 |