原标题:基于变形控制的薄壁板状压铸件加工精度保证 摘要:以中间板为例介绍了薄壁板状压铸件机加工时的主要难点,以及如何在开发时对加工方案进行分析,找出保证加工精度的控制要点,以提高过程开发的质量。在试生产时,通过数据分析,发现数控加工中心的热变形导致机加工孔位工程能力不足,通过采取误差补偿的方式解决了问题,杜绝了位置度超差不良品的产生。 随着制造业的迅速发展,对机械零件比强度和比刚度的要求越来越高,薄壁板状结构件被大量采用。此类结构件普遍存在铸造和机械加工工艺性差的特点,毛坯在铸造生产时容易变形,零件在机加工过程中也容易因残余应力和支撑装夹方式不当变形,导致加工尺寸及位置度超差,甚至影响疲劳寿命以及工作强度。本课题以中间板为例,讲述了如何通过抑制压铸和机加工过程的变形,保证薄壁板状压铸件的加工精度。

1.零件加工工艺与技术难点

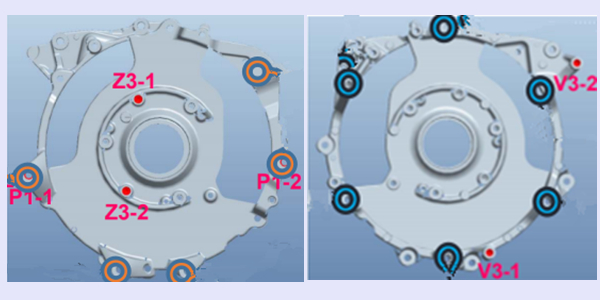

图1:中间板的外形图 主要加工部位为正反(或称动、静模)两侧安装平面、正反两侧若干销孔、螺纹孔及中心大孔加工。其中最大的技术难点有两点,相关位置示意见图2。 (1)证静模侧基准面 a的平面度0.07CZ(由5处小平台组成);保证动模侧基准面d的平面度0.07CZ(由6处小平台组成),以及基准面d相对基准面a的平行度0.05。 (2)证分别位于动静、模两侧的6个销孔 (编号为P1-1、P1-2、Z3-1、Z3-2、V3-1、V3-2)相对于基准b/c/a的位置度Φ0.06,其中P1-1、P1-2是贯通孔,其余4孔是盲孔。 对于以上平面度、平行度和位置度,客户要求工程能力指数CP值达到1.67以上。

(a)静模侧 (b)动模侧 图2:有严格精度要求的部位示意图 为保证以上要求,减少毛坯变形以及多次装夹对精度的影响,制定分两道工序的加工方案: ①10工序,采用位于动模侧的粗基准定位,加工出精基准(基准面a和两个定位工艺孔) ②20工序,采用统一的精基准(10序加工出的基准面a和两个定位工艺孔),同一个夹具,在配备U轴的四轴加工中心上,通过U轴的翻转,将6个销孔与中心大孔在同一个工序加工出来。每个销孔都采用两把铰刀分别进行粗、精加工而成。 2. 机加工工艺控制要点分析 2.1 毛坯方面 对于中间板薄壁板状零件,为保证其尺寸精度,压铸过程的控制重点有3个:①在设计动、静模侧的抱紧力时动模侧的抱紧力要大于静模侧,确保开模瞬间铸件顺利脱离静模,不变形。②模具顶杆的设置要合理,确保铸件从动模脱离时不变形 顶杆的位置要设置在刚性好的部位,当铸件局部不具备放置顶杆的位置时,可设置溢流槽放置顶杆。③压铸过程中要严防拉伤、粘模等缺陷 杜绝卡冲头等导致局部抱紧力骤增的现象。 中间板压铸后的清理工序会产生变形风险。首先是浇口、溢流槽与毛坯的去除,不宜采用简单的敲打方式,要采用专用切边模。其修配必须专模专配,每套压铸复制模使用各自专用的切边模。抛丸处理过程中,中间板毛坯在悬挂时,挂孔宜选择在刚性较好的部位,配合不宜过紧,必须保证有一定的活动量,以防止变形。 另外,中间板压铸过程产生了大量的残余应力,在后续的工序(特别是抛丸、机加)过程中, 残余应力得以释放, 破坏了原有的平衡状态,应力重新分布,达到新的平衡状态,产生变形。 为降低残余应力对机加工精度的影响,一是压铸的留模时间等参数的设置要合理,二是加工余量不宜过大,必要时可在机加工前设置人工时效工序进行稳定化处理。 2.2 夹具方面 中间板的10工序夹具,以毛坯粗基准定位,采用一面两销定位,为保证定位的稳定可靠并防止过定位,“一面”采用3个固定支撑点来实现,另有多个浮动的辅助支撑点设置在切削受力大或工件刚性差的部位。 20工序工艺也采用一面两销定位方案,采用前道工序加工完成的a基准面和两个定位孔定位。因为工件刚性差,必须设置多点支撑,在每个加工孔处均应设置支撑点,这样才能防止在加工孔时因定位悬空而导致的局部让刀、发弹和变形。a基准面的5个小平台,因为加工后平面度好,设置成固定支撑,其余支撑点采用液压浮动辅助支撑,作用于毛坯面。20工序的夹具结构见图3。 由于中间板刚性差,很小的的夹紧力矩也能产生杠杆效应,使工件产生局部变形,加工后回弹,降低加工精度。因此,对这类零件夹紧点与支撑点必须点对点设置,尽量使夹紧力臂为0。动作顺序是:工件放置到位→固定支撑夹紧→浮动支撑上浮→浮动支撑夹紧点夹紧。

①头②U轴尾架③尾架L板④夹具底板⑤菱形销⑥浮动支撑⑦固定支撑⑧预定位导向柱⑨圆形销 图3:中间板20工序夹具 3.试生产工程能力验证结果 在对中间板加工的毛坯、夹具、刀具、机床各环节加以控制后,小批量生产阶段必须对中间板的各关键尺寸进行工程能力验证。取同一班次连续生产的30个工件进行三坐标位置度测量,各关键尺寸工程能力均达标。这表明,毛坯和零件加工的变形得到了有效地控制,开发取得了初步成功。 为顺利向量产过渡,还必须进行等时间间隔生产零件的工程能力验证。这时发现在无任何变化点的情况下,随着加工时间的推移,各孔的Y向坐标出现了较大的偏移,导致各孔位置度工程能力不足。以Z3-2孔为例,其波动见图4(间隔1小时取样)。 4. 问题原因分析及改善措施 由于连续生产的30件工程能力足够,且同个工件各孔X向坐标和铣平面平面度无异常,高度怀疑各孔Y向坐标随时间有规律波动是机床的热变形导致的。为此,安排了对所用立式加工中心进行X\Y向坐标随时间变化的热偏移测试,其结果见图5。

由图5可知,加工中心X向热偏移较小,而Y向则存在较大的热偏移,7 h之内,累计偏移量达到0.02 mm以上,验证了先前的推测,也与立式加工中心在生产时的热变形规律一致。X\Y轴变形量是由主轴径向热伸长、主轴箱热变形、丝杠膨胀和立柱热变形等几部分原因共同作用而成的,由于机床在X方向存在对称结构,产生的偏移可以被抵消一部分,故Y轴的热变形远远大于X轴。 为减少数控机床热变形对加工精度的影响,一般从减少发热、控制温升、热误差补偿 3 个方面着手。作为机床的使用者,则更多地侧重于热误差补偿。在与设备供应商沟通之后,采用以下方法进行误差补偿:在夹具底板上设置1个贯通的校准孔,在夹具正面加工时,通过测头检测夹具上的校准孔,见图6a,调整正面加工程序的工件坐标系,消除误差后再进行正面的加工。夹具通过U轴翻转后,通过测头检测夹具上的校准孔,调整反面加工程序的工件坐标系,消除误差后再进行反面的加工,见图6b。这种补偿是通过宏程序实现的,每5件补偿1次,耗时30 s,平均6 s/件,见图6c。

图6:机床热误差的补偿 误差补偿措施采取后,对工件各孔进行等时间间隔抽样的工程能力验证,全部合格。 这种根据实际偏移量进行热误差补偿的方式,因为需要换测头并测量,对加工效率有一定的影响。可以试行一段时间,如果偏移被证明有稳定的规律可循,则可以省去测量,直接预设补偿量,达到提高效率的目的。 5.结语 (1)首先毛坯的变形量要控制在一个合理的范围内,为机加工提供相对可靠的定位粗基准。毛坯加工余量的预留量取决于其尺寸精度,精度越高,余量可越小。 (2)对薄壁板状工件,夹具的设计与制造质量至关重要,调试合格之后,日常维护也要重视。 (3)机床的热变形对铣平面平面度的影响不大,对孔位的影响有时非常大,要设法补偿。

作者: 本文来自:《特种铸造及有色合金》杂志2020年第40卷第02期 |