通过优化冷却控制消除热裂 生产铸件成本高昂,在极端情况下,生产刚一开始就会带来危害:铸件缺陷导致功能故障。开发周期越来越短增加了缺陷出现的风险。因此,我们越来越需要使用虚拟铸件和工艺开发来提前减少风险。 虽然现在精准预测缩孔已成为汽车行业铸造厂的标准之一,然而对某处热裂的预测仍处于起步阶段。尽管现在可以预测某些关键区域,但预测的热裂缺陷数量通常超过实际发生的数量。因此,作为工艺开发的一部分,仍然须在试验阶段进行热裂缺陷的预防。 MartinreaHonsel是一家全球轻金属零部件供应商,也是MAGMASOFT®的老用户,清晰地示范了如何使用模拟快速减少曲轴箱工艺开发过程中热裂缺陷的产生。 在凝固过程中,由于冷却速率不均,应力会在铸件中产生。在达到固相线温度之前,当应力超过了材料的抗拉强度,就会产生所谓的热裂(图1)。铸件局部壁厚的较大差异,以及刚性型芯或模具引起的收缩受阻会促进热裂的产生。

图1:热裂形成的主要因素 合金的凝固行为对于形成热裂缺陷有重要影响。一般来说,当高于固相线温度,显微组织就会表现出脆性行为。即使是因热收缩受阻而产生的很小的机械应变也会导致热裂。如果合金的凝固温度区间较小,则通常可以通过流动液态金属液补缩热裂。但是,如果合金的凝固温度区间较大,液态流动会在早期受到密集的枝晶网状结构的阻碍,不能补缩已经形成的裂纹,从而导致热裂形成。常用于曲轴箱的A226合金具有很大的凝固温度区间,因其易产生热裂的特点被人们所熟知。 尽早发现可能出现的缺陷

为了分析铸件关键区域,应力模块(MAGMAstress)可以计算在凝固冷却阶段的任意时间点热裂缺陷结果。当液态金属液无法通过枝晶间缝隙的结构进行补缩时-评估局部应变率是计算热裂判据的重要参数。同时也考虑到了热裂倾向随着凝固时间的增加而增加。

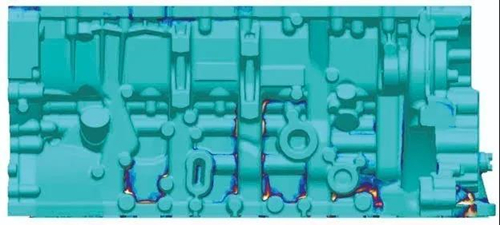

图2:热裂样本裂纹敏感性计算 测试证实了模拟结果。最短的测试棒在任何测试中均未出现裂纹,而最长的测试棒在每个测试中均产生裂纹。与模拟结果相比,测试棒仅在一个位置出现裂纹,因为一旦第一个裂纹发生,应力立即被释放消除。 利用热裂判据,以便在早期识别出关键区域。该应力计算考虑了模具对铸件的收缩阻碍,即使目前模拟计算能力强大,此模拟计算过程也非常耗时。为了减少所需的计算时间来优化铸造工艺,比如更改现有铸件的冷却系统。Martinrea Honsel开发了一种方法:通过使用非常简化的模型对容易发生热裂的部位进行定性风险评估。此优化结果的通用性可以通过使用常规的热裂缺陷预测(基于全应力计算)来验证。 这个案例在低压铸造的试生产中,重复发生曲轴箱的热裂缺陷,我们把此缺陷作为优化的起点,使用MAGMASOFT®应力模拟来重现热裂发生的部位(图3)。

图3: 使用MAGMAstress预测曲轴箱的热裂 Martinrea Honsel使用简化的热裂判据(SHC:Simplified Hot tear Criterion)评估了发生热裂部位的凝固时间与受冷却系统影响部位的凝固时间的差异。使用MAGMASOFT®的评估区域功能和“用户结果”来生成和评估判据。 冷却的启动时间作为工艺变量,最小化SHC和缩孔作为优化目标。优化计算后的主效应图(图4)显示冷却时间为153秒时,SHC显著降低。在此之后较晚的冷却启动时间,SHC没有明显的改善。

图4: 冷却启动时间对热裂倾向(SHC)和缩孔风险的影响 相反,如预期,随着冷却时间的增加,所选区域的缩孔会增加。从133秒及更长的冷却启动时间开始,缩孔没有进一步的显著增加。因此,在优化热裂和缩孔这两个目标之间存在典型的“目标冲突”。显然,最优解的唯一可能的时间窗口是93到133秒。 验证结果 为了验证优化结果,大约在最佳窗口时间范围的中间选择了启动时间,并进行了常规的应力模拟。所选区域的缩孔结果不是很严重,热裂判据结果已经比原始情况有了显著降低。在优化后的冷却时间基础上进行的铸造试验,关键部位既无热裂也无缩孔。 该例子清晰地说明了基于应力的热裂预测与简化模型的有效组合,可以有效地分析不同的变量,从而可以识别铸件中存在风险的部位,并识别出具有显著影响的工艺变量。这样,可以快速制定出铸件的质量保证措施(图5)。

图5: 评估不同冷却时间对热裂风险的影响,并在实践中验证 Martinrea Honsel 自创始以来,Martinrea Honsel一直坚持延续性和创新性。该公司创始人Fritz Honsel于100多年前首次提出这两个词。多年来,该公司多次成功地将客户的愿望和要求转化为创新的工艺和产品。如今,Martinrea Honsel已成为汽车行业公认的产品研发和批量生产的合作伙伴。该集团在德国、西班牙、巴西、墨西哥和中国的工厂生产用于乘用车和商用车的发动机、变速箱、悬挂装置、底盘以及机械工程和其他应用的铝部件。 |